PHOTO YODOBASHI

ヨドバシカメラ公式オンライン写真マガジン

作例撮影と工場見学記 かくしてこの「画」は作られる

第5回

栃木ニコン 工場見学記

仙台ニコンを見学した翌朝、仙台から再び東北新幹線に乗って東京方面。目指すは栃木県大田原市。那須塩原駅からタクシーで20分ほど行ったところに、栃木ニコンはありました。栃木ニコンはNIKKORレンズを作っているところ。ここでも興味があったのは、ボディーと同じく「人間の手の力」ですが、実はもう一つ。ボディーはアナログからデジタルへと、カメラが発明されて以来の大きな変革を経験して今に至りますが、レンズはと言えば、約200年前のダゲレオタイプから基本的な仕組みは何ひとつ変わっていない。そういう商品が、現代の最新技術でどう作られているのか?ということ。では、さっそく見に行ってみましょう。

( 取材 / 構成 : PY編集部 )

栃木ニコンの工場見学はまず社食から!

出迎えていただいたのは総務課係長の床井さん。例によってまずは工場の概要をお聞きするのですが、この栃木ニコン、地図で見ると敷地が異常に広く、巨大な建屋がたくさんある。これ全部レンズ工場?と思ったらそうではなく、ステッパーを生産している株式会社 栃木ニコンプレシジョンと敷地を共有しているとのこと。ステッパーというのは半導体を作る装置。とにかく大きな設備を必要とするそうで、最新の建屋にいたっては、昨年栃木県内で建てられた建築物としては最大だったとのこと。それがどうして同じ敷地内にあるかというと、ステッパー用の投影レンズを栃木ニコンで作っているから。ステッパー用投影レンズについてはここに説明があります。とにかく、ものすごい精度が要求される、超弩級レンズがステッパー用レンズ。品川のニコンミュージアムにも展示されていますので、機会があればぜひご覧ください。ちょっとびっくりすると思いますよ。

栃木ニコンでは、工場見学の前に素敵なイベントが用意されていました。なんと!お昼ごはんを社員食堂で!これはステキでした。社食って、普段われわれはまったく縁がないですし、どんな料理が出てくるのか興味津々。ちょっと隣の家のごはんを覗き見る感じ?食堂は3箇所あり、それぞれ出てくる料理が違います。定番メニューもあれば、日替わりのメニューもある。従業員のみなさんは予告されているメニューを見て、自分が食べたい料理のある食堂に向かうという仕組み。われわれが行った時はまだお昼休み直前だったので誰もいませんでしたが、あっという間に席が埋まって賑やかになりました。私は台湾チャーハンというのをいただきましたが、これめっちゃ美味しい!量もボリューミーで、いいなあ社食(ほぼ社食と化している中華料理屋なら近所にありますが)。後藤フェローも思わずレンズを向けています。左は撮影の邪魔にならないように気を遣うニコンイメージングジャパン広報の横浜氏。

さて、お腹も満たされたところで見学開始です。まずはレンズ、つまりガラスの部分の加工工程を説明していただきます。レンズは 研削 → 荒研磨 → 研磨 → 芯取 → 蒸着 → 塗り接合 という工程を経て、普段われわれが見る、あのレンズになります。

右が納品された状態の加工前のレンズ。左が加工後のレンズです。加工前のレンズってこんなに真っ白なんですね、知ってました?当然ですが透かしても何も見えません。ご存知の方も多いと思いますが、このガラスは秋田県にある光ガラスという会社で作られています。もちろんニコンの100%子会社。つまりニコンは、ガラスを作るところからすべて自前でやっているというわけです。

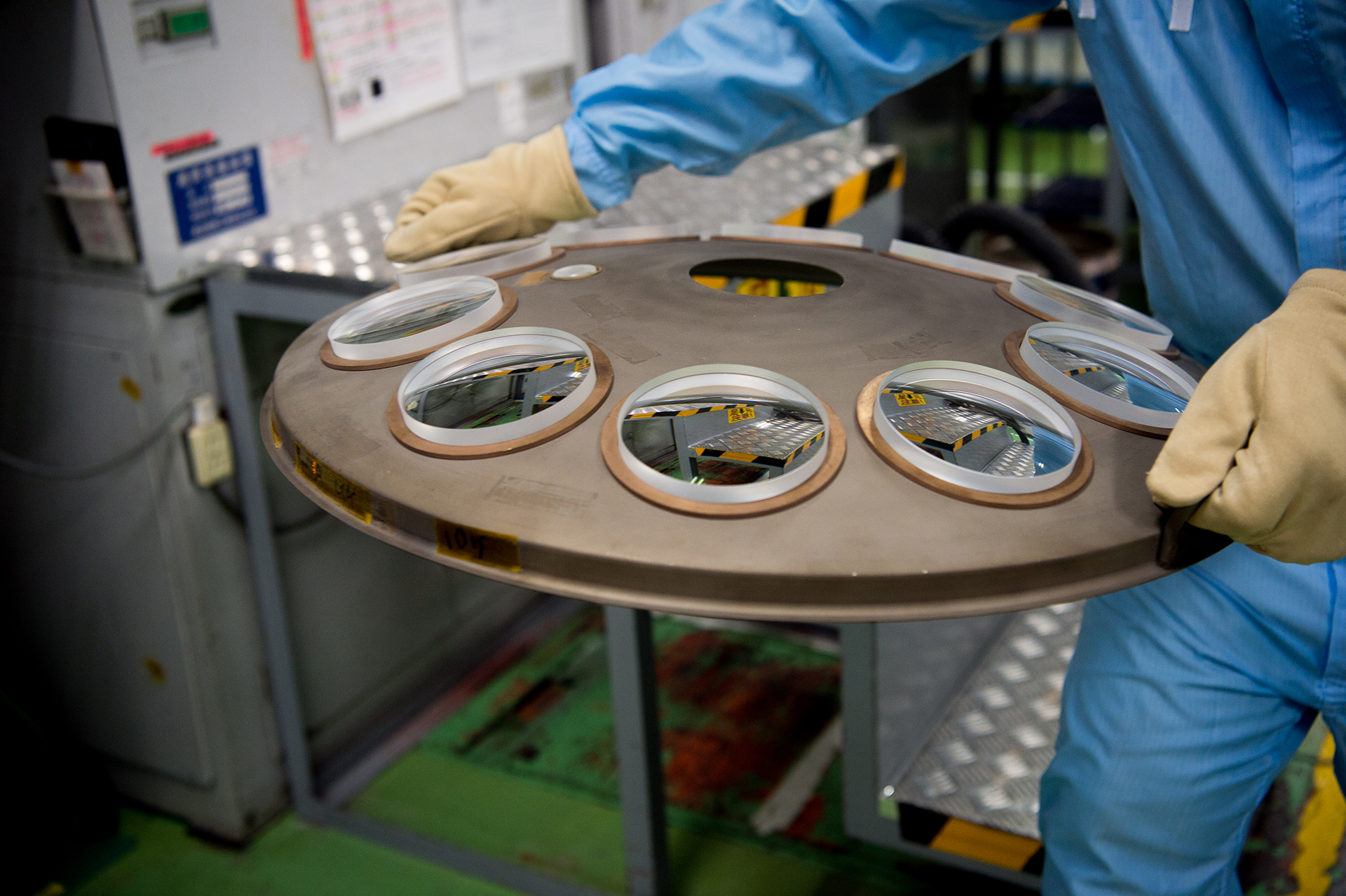

これは「加工皿」といって、レンズを研磨するためのお皿です。このお皿とガラスを回転させながら擦り合わせて研磨していくのです。当然、作るレンズの種類によって、お皿にもたくさんのタイプがあります。

まずは研磨の工程。加工前のガラスは、こんな風にして納品されます。「週末に旅行へ行ってきたんですけど、よろしかったら」「おっ、いいですねえ。じゃひとつ…」みたいな雰囲気が漂いますが、齧ったら歯が欠けます。

これがガラスを研磨しているところ。回転するお皿の上を、アームに固定されたガラスが回転しつつ、さらに大きな円を描きながら動いています。二重の同心円運動、といったらいいでしょうか。この研磨機が何台も並んでいるのですが、それらが一斉に動いているさまは、実に壮観。

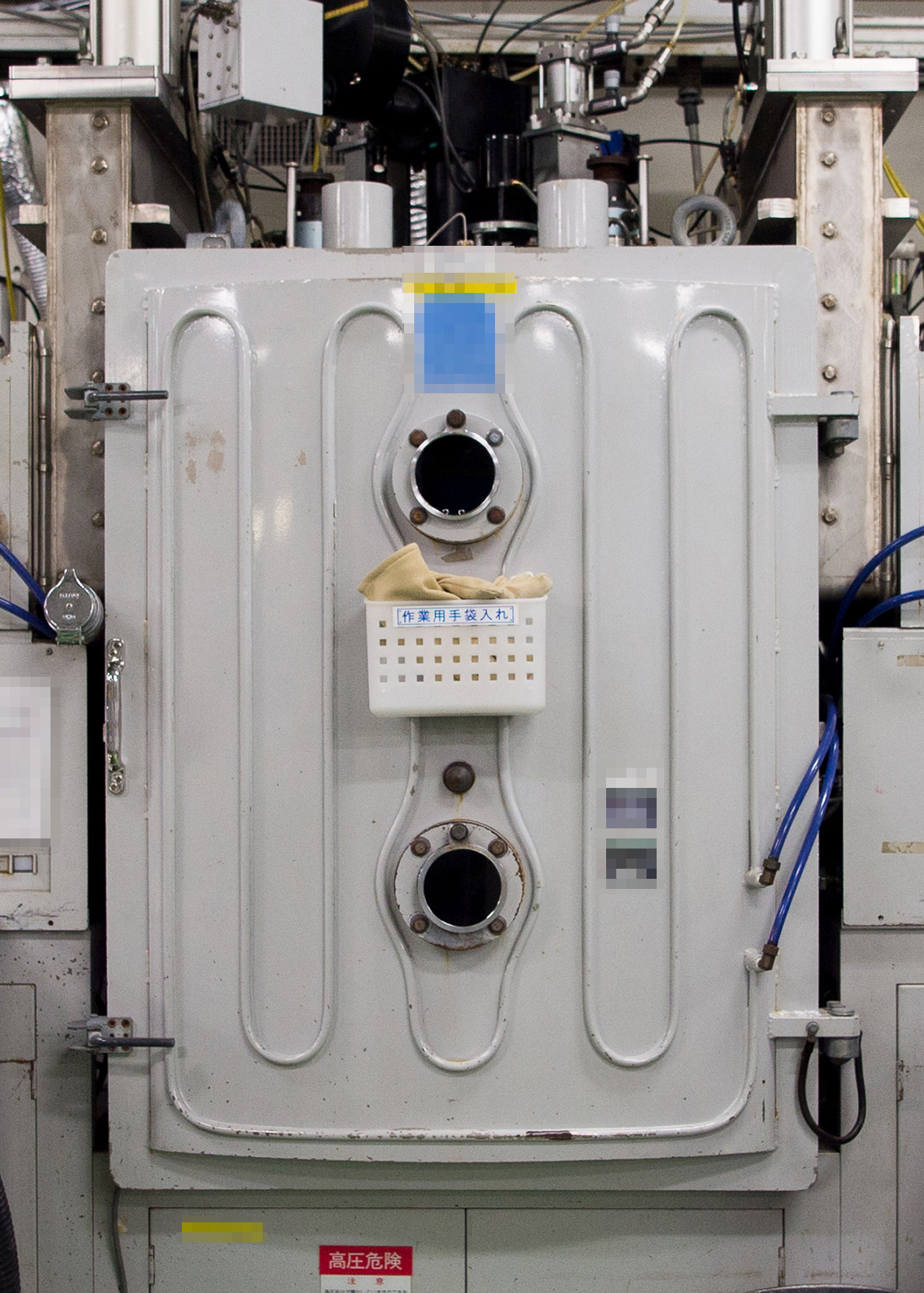

研磨、芯取が終わったら、次は蒸着の工程です。蒸着というのは、つまりコーティングですね。写真は蒸着機の、釜の部分のクローズアップ。全体像をお見せできないのが残念ですが、とても巨大な装置です。蒸着は真空下で行われます。この釜の中にレンズ(を乗せたドーム)をセットし、コーティングの原料となる薬品に熱を加えて蒸発させ、それをレンズに付着させてごく薄い膜をレンズの表面に形成するわけです(簡単に言えば、ですよ)。なので「蒸着」。蒸着のやり方を聞いて燻製作りを連想したのは、私だけではないはず。

研磨、芯取が終わったら、次は蒸着の工程です。蒸着というのは、つまりコーティングですね。写真は蒸着機の、釜の部分のクローズアップ。全体像をお見せできないのが残念ですが、とても巨大な装置です。蒸着は真空下で行われます。この釜の中にレンズ(を乗せたドーム)をセットし、コーティングの原料となる薬品に熱を加えて蒸発させ、それをレンズに付着させてごく薄い膜をレンズの表面に形成するわけです(簡単に言えば、ですよ)。なので「蒸着」。蒸着のやり方を聞いて燻製作りを連想したのは、私だけではないはず。

今、まさに蒸着機にレンズをセットしようとしているところ。ドームの、穴が開いているところに蒸着される前のレンズが嵌っています。

もちろん、蒸着させるレンズの大きさによって使うドームも変わります。

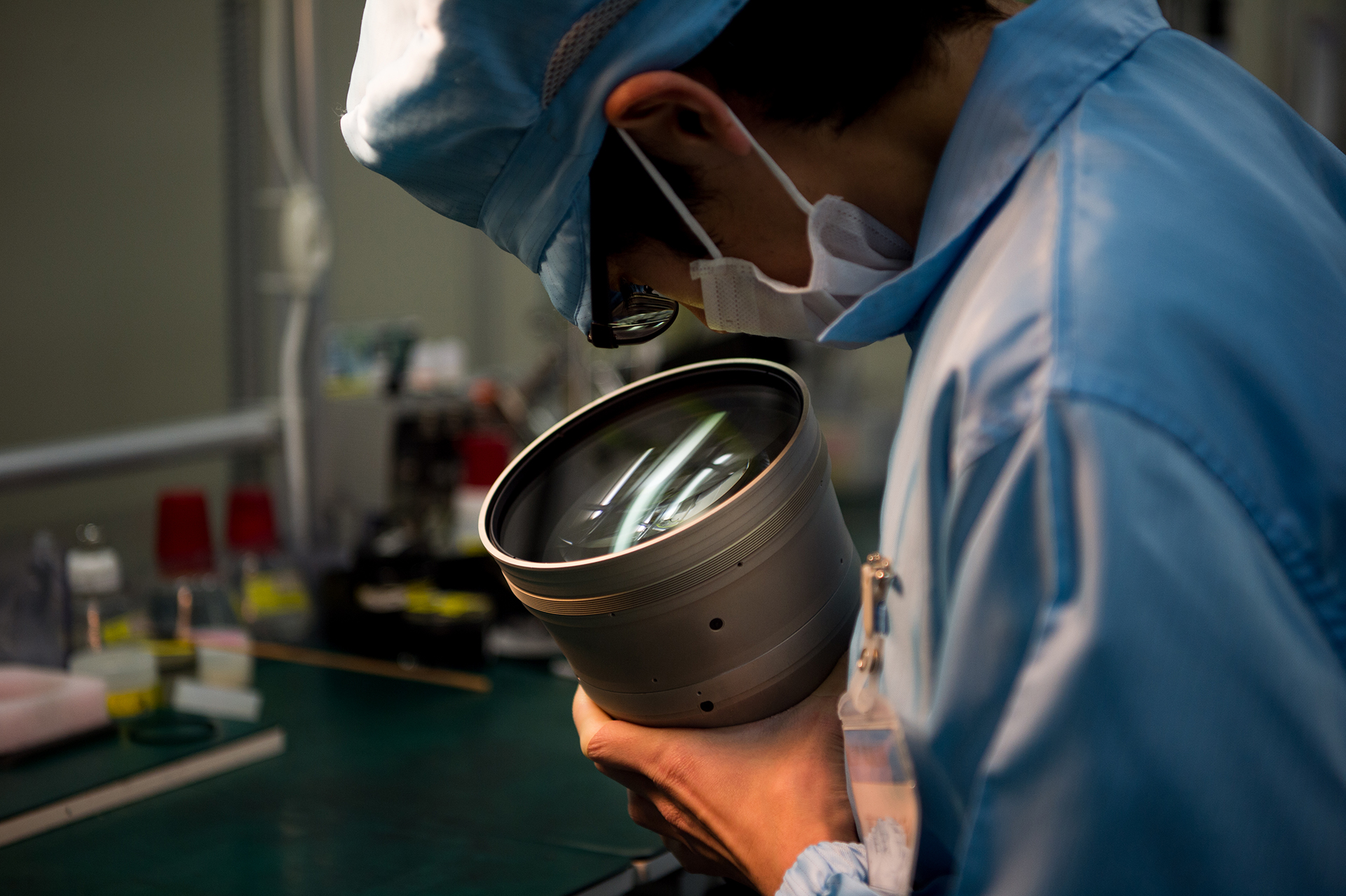

コーティングしたレンズの状態をチェックしているところ。なんだか、やたらとフォトジェニックな光景。美しい。

そして、レンズ本体の組み立て工程へ

「レンズを組み立てる」とひとくちに言っても、ニコンが作っているレンズはたくさんありますし、レンズによって生産量も違います。なので、大きく分けて2つのラインがあります。一つは「大量生産」ライン。もう一つは「多品種少量生産」ライン。まず、こちらは前者。ずっと奥の方から、こちらに向かってレンズが流れながら組み立てられて行きます。工程ごとに細かいチェックを経ながら次の工程へと移っていくのですが、組み立てには人間の繊細な指先が必要ではあるものの、性能チェックはかなりハイテク化が進んでいました。それにしても漂う「研究所感」はボディーの製造現場と同じ。生産量がピークに達する時には交代勤務に変更することもあるそうです。

一方、こちらは多品種少量生産ライン。生産スケジュールに従って、たくさんの種類のレンズを小ロットずつ作っていくのですが、ごく少人数で作っていらっしゃいました。ということは、何種類ものレンズを、最初から最後まで一人で組み上げられるスキルが必要なわけで、そういう「凄腕」の人が担当するとのこと。前日の仙台ニコンでも同じことを感じましたが、とにかく仕事が早い。「慣れている」と言えばそれまでなのでしょうが、この「無駄なし、迷いなし、悩みなし」の境地に達するにはどのぐらいかかるのでしょう。あ、悩みは普通にあるかもしれません。

ちょっと写真では見づらいのですが、右手に持っている白い治具、これがスグレモノで感心してしまいました。これは簡単に言えば「レンズを群ごとに付け外しするためのレンチ」なのですが、そのまま机上に立てればレンズの作業台になりますし(レンズをくるくる回転させられる)、またレンズ群を取り付ける時には決められたトルクがかかったところでラチェットが効き始める、つまりトルクレンチの役目も果たしているという…うーむ、上手く説明できません。とにかくすごいんです。

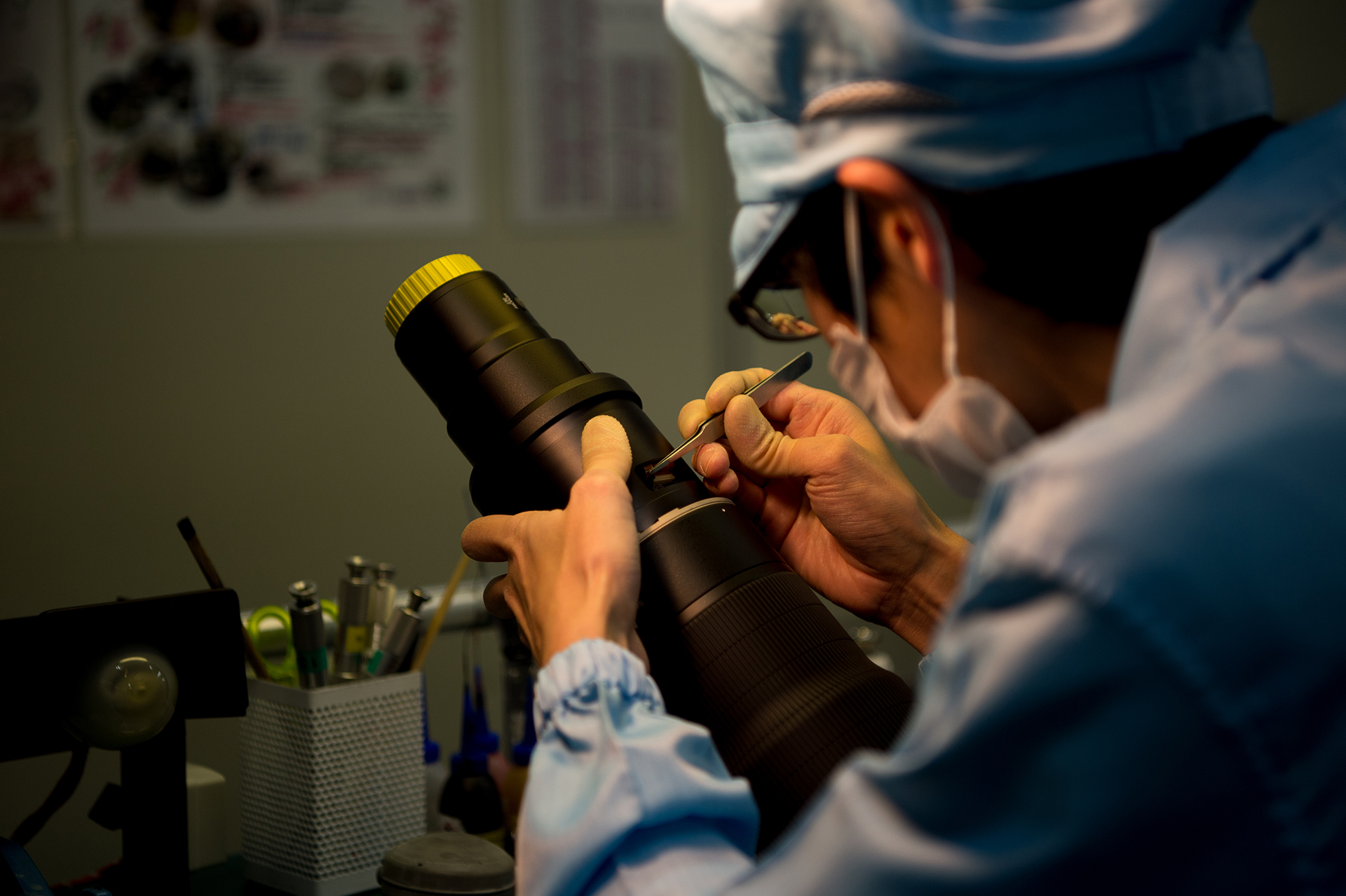

そんな中でも「本当に限られた人しか作れない」のがこの800mm(AF-S NIKKOR 800mm f/5.6E FL ED VR)とのこと。希望小売価格は堂々の230万円オーバー!(税込)。当然、朝から晩までじゃんじゃん作っているレンズではございません。今回、われわれが見学するタイミングに合わせて生産スケジュールを調整していただいたようで、おかげで貴重な場面を見ることができました。

同じく800mm。ピンセットを使って、各スイッチと基板を繋ぐケーブルを配線しているところ。そのコネクターは米粒のように小さなものでした。近くに寄って見せてもらいましたが、小さすぎてよく見えませんでした。

顔が完全に隠れます。

検査、そして梱包

かなり端折りながら駆け足で見てまいりましたが、いよいよ検査のセクションまでやってきました。先にも書いたように、レンズは製造の各工程でかなり厳密なチェックをしながら作られていますので、どこかの工程まで遡ってやり直し、ということはないとのこと。ここで最終の検査が行われ、晴れて出荷されていくことになるわけです。

それにしてもレンズを扱う手さばきが見事。マニュアルフォーカスレンズの絞りリングをぱぱっと素早く動かすとか、手に持った大きなレンズの向きをひょいっと変えるとか、ここで働いている人にとってはまったく当たり前のことなのでしょうが、そういう所作のひとつひとつが美しい。じっと見入ってしまいます。

レンズに銘板を貼っているところです。ところで、黄色いリアキャップに気づきましたか?これは、「まだ製造途中(出荷判定を受ける前)ですよ」の意味。レンズが作られている間は、ずっとこの黄色いキャップが付けられていて、最終的なチェックで「合格!」となって初めて、われわれが知っている、あの黒いリアキャップに付け替えられるのです。そうやって間違いが起きることを防いでいるのですね。

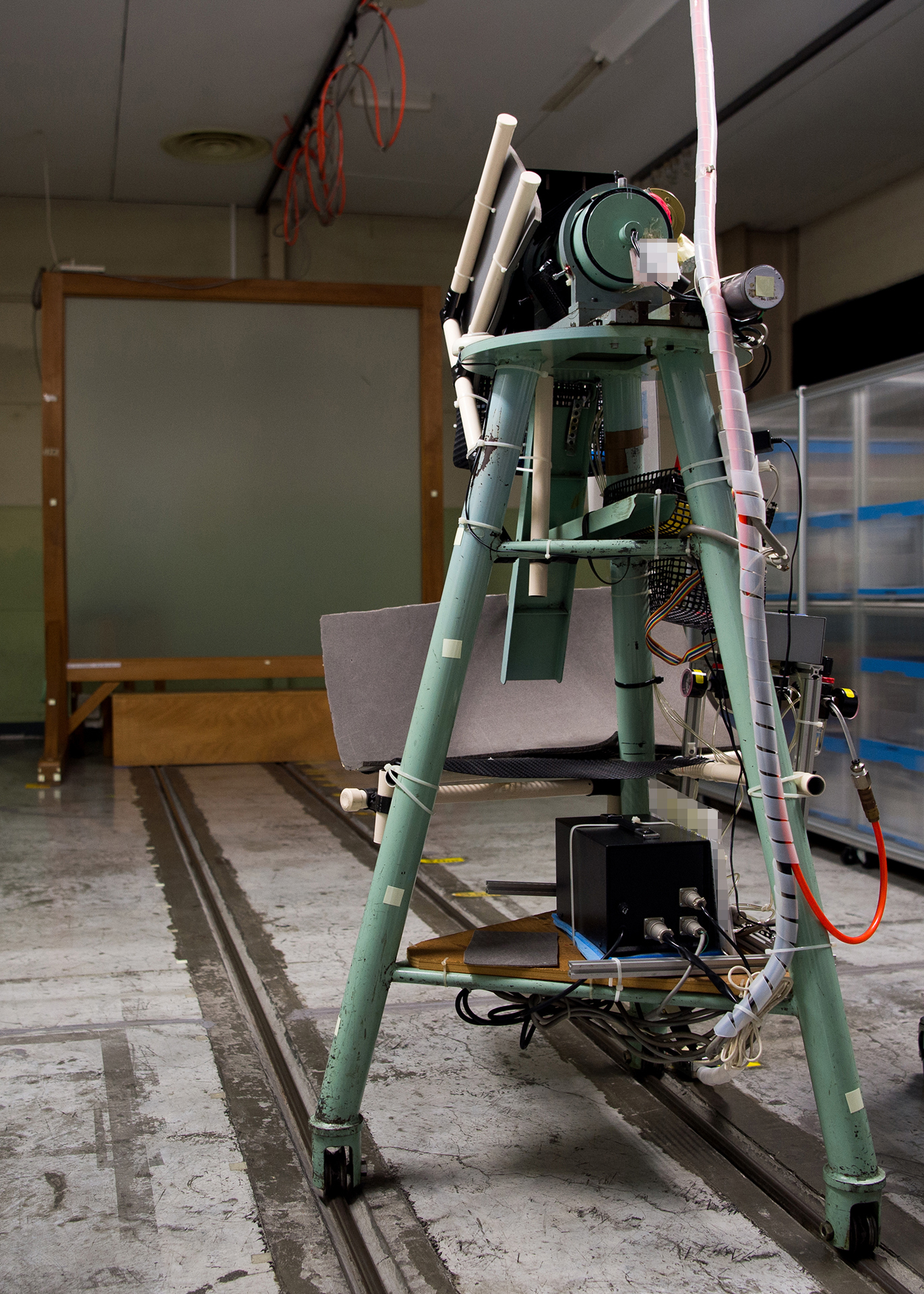

ちょっと珍しいものも見せてもらいました。これは手前の三脚座の上に光源とレンズを置き、その先にある巨大なすりガラスの板(というか、もはや壁)にテストパターンを映し出して、レンズの精度をチェックしたり、調整をするためのものです。博物館的に置いてあるのかと思ったら、ごく一部のレンズで使われている「現役」とのこと。週2回だけ会社に来る嘱託のOB、みたいな感じでしょうか。

ちょっと珍しいものも見せてもらいました。これは手前の三脚座の上に光源とレンズを置き、その先にある巨大なすりガラスの板(というか、もはや壁)にテストパターンを映し出して、レンズの精度をチェックしたり、調整をするためのものです。博物館的に置いてあるのかと思ったら、ごく一部のレンズで使われている「現役」とのこと。週2回だけ会社に来る嘱託のOB、みたいな感じでしょうか。

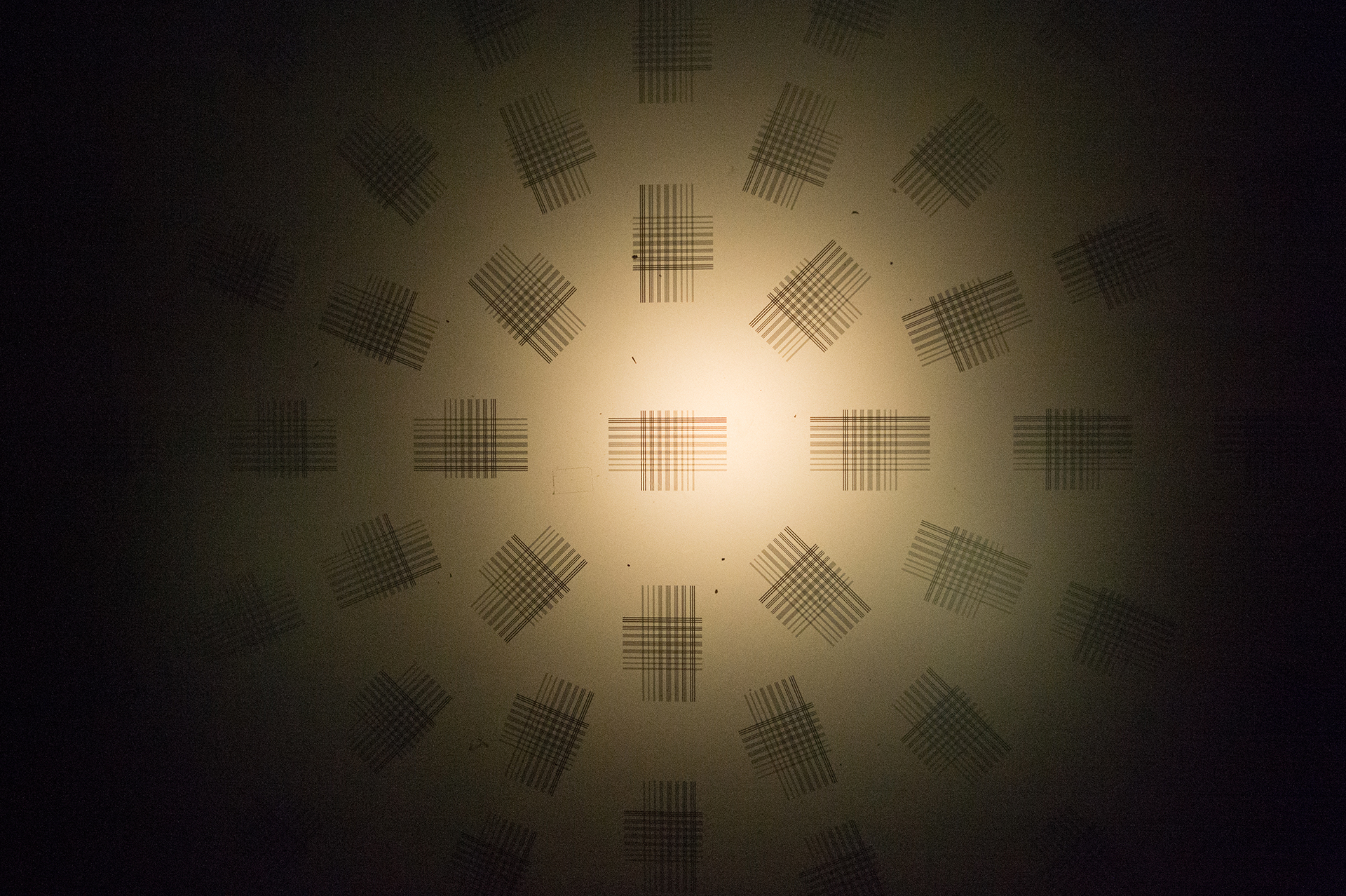

これが投影されたテストパターン。すりガラスの裏側に入り込んで観察します。

さて、これが本当の最後、梱包の工程です。ただしこの工程、実はいちばん警備が厳重なところで、われわれは中に入ることができませんでした。ガラス越しに拝見することはできましたが、言われてみれば天井には何台もの監視カメラがぶら下がっていて、他とはちょっと違う雰囲気。でも、働いている人はとてもフレンドリーで、にこにこ笑いながら、われわれが写真を撮りやすいようにゆっくり作業してくれたりしました。ニコンの人って、みんな明るくてノリがいい。

あっ、ありましたありました!われわれがよく知っている、あの黄金に輝くパッケージが。これからレンズとしての人生が始まるわけですね。がんばれよ〜。頼むでぇ〜。

レンズ作りの「動と静」

「当たり前じゃん」と言われればそれまでなのですが、今回、栃木ニコンでNIKKORレンズの製造現場を拝見して興味深かったのは、「ガラスを磨いてレンズを作る工程」と、「レンズを鏡胴に入れて組み立てる工程」という、まったく趣の違う二つの工程が、ひとつながりになっていたことです。

水がばしゃばしゃ流れ、あちこちで研磨機が動いているさまは、言うなれば「親方の工房」。一方、組み立て工程の静かに、淡々と物事が進んで行く雰囲気は「秘密の研究所」。製造工程としては一連の流れなのに、そこでぱっと場面が切り替わる感じが面白かったのです。って、なんだか幼稚な感想ですみません。

冒頭にも書きましたが、ボディーはフィルムから撮像センサーへと、根本的な仕組みの大改革がありましたが、レンズはというと、過去200年間、それがないとカメラとは呼べない重要な機構であり続けています。ということはつまり、そこには200年ぶんの加工技術の蓄積があるわけで、栃木ニコンの場合も、「研磨する」という工法自体は一見するとレガシーなものに見えますが、その精度をコントロールする仕組みは、極めて先進的なものでした。モニターやらデジタル表示やらが並んだハイテクなコントロールパネルの下で、加工皿が水を撒き散らしながらぐいんぐいん回っているさまは、とても不思議な光景でありました。

一方、レンズ本体の組み立て工程は、これは前日に見たボディーの製造現場よりもさらに「人間の手の力」が必要とされていると感じました。おそらく、一本ごとに微妙な調整をしながら組み立てられているはずです。見ていると、本当に繊細な作業の連続。さらに、組み立ては専用の作業服に着替えた上、エアシャワーを浴びて入室する清潔な場所で行われているのですが、それでもちょっと作業をしたらブロワーをシュッ。またちょっと作業をしたらシュッ。よく見れば天井から無数のブロワーのチューブがぶら下がっている。そうやって一つ一つの工程で細心の注意を払いながら作られているからこそ、そこに「Nikon」の名があるだけで、われわれは安心するのですね。その理由を、しっかり見届けることができました。もう一回言います。Nikonクォリティー、NIKKORレンズ、ここに極まれり。

お世話になった栃木ニコンのみなさん。(後列左)床井さん、(前列左から)丸山さん、高橋さん、岡部さん、塩釜さん(後列右は後藤フェロー)。ご協力ありがとうございました。

( 2018.02.19 )