PHOTO YODOBASHI

ヨドバシカメラ公式オンライン写真マガジン

作例撮影と工場見学記 かくしてこの「画」は作られる

第4回

仙台ニコン 工場見学記

われわれが乗車した大宮から仙台までの距離はおよそ320km。東北新幹線はそれをわずか1時間6分で走る。荷物を棚に載せ、シートに座り、背もたれの角度を調整したと思ったら、もう着いちゃいます。早いなあ。旅情を感じる暇もなくプラットホームに降り立ち、さらに電車を乗り継いで15分ほどのJR名取駅へ向かいます。ここが仙台ニコンの最寄駅なのです。

駅を出ると、まず目に入るのが巨大なタンクのビール工場と、そこに併設されたビール園。「ビール園」。いい響きですねえ。字ヅラも素敵です。ビールの園。うふふ…いかんいかん。今日はカメラ園に行くのだ。なるべく視界に入らないよう、顔をそむけながらビール工場をぐるっと回って仙台ニコンへ。「工場」というと人里離れたところにあるイメージですが、仙台ニコンは最寄駅から歩いて行ける距離にありました。

( 取材 / 構成 : PY編集部 )

仙台ニコンに到着!

出迎えていただいたのは総務課マネジャーの中島さん。受付で所定の手続きを済ませて、さっそく工場内部へ…なんて書くと、ニコンの工場には簡単に入れちゃうと誤解されかねないので、ここはきちんと言っておく必要がありますね。なんとなくご想像いただけると思いますが、工場の内部は重要機密だらけ。警備もきわめて厳重。原則的にわれわれのような部外者が立ち入ることはできません。今回の取材も、秘密保持に関する契約を取り交わして、やっと実現に至りました。「あのぅ、見学したいんスけど‥」なんて、いきなり受付で言ってもダメですからね。

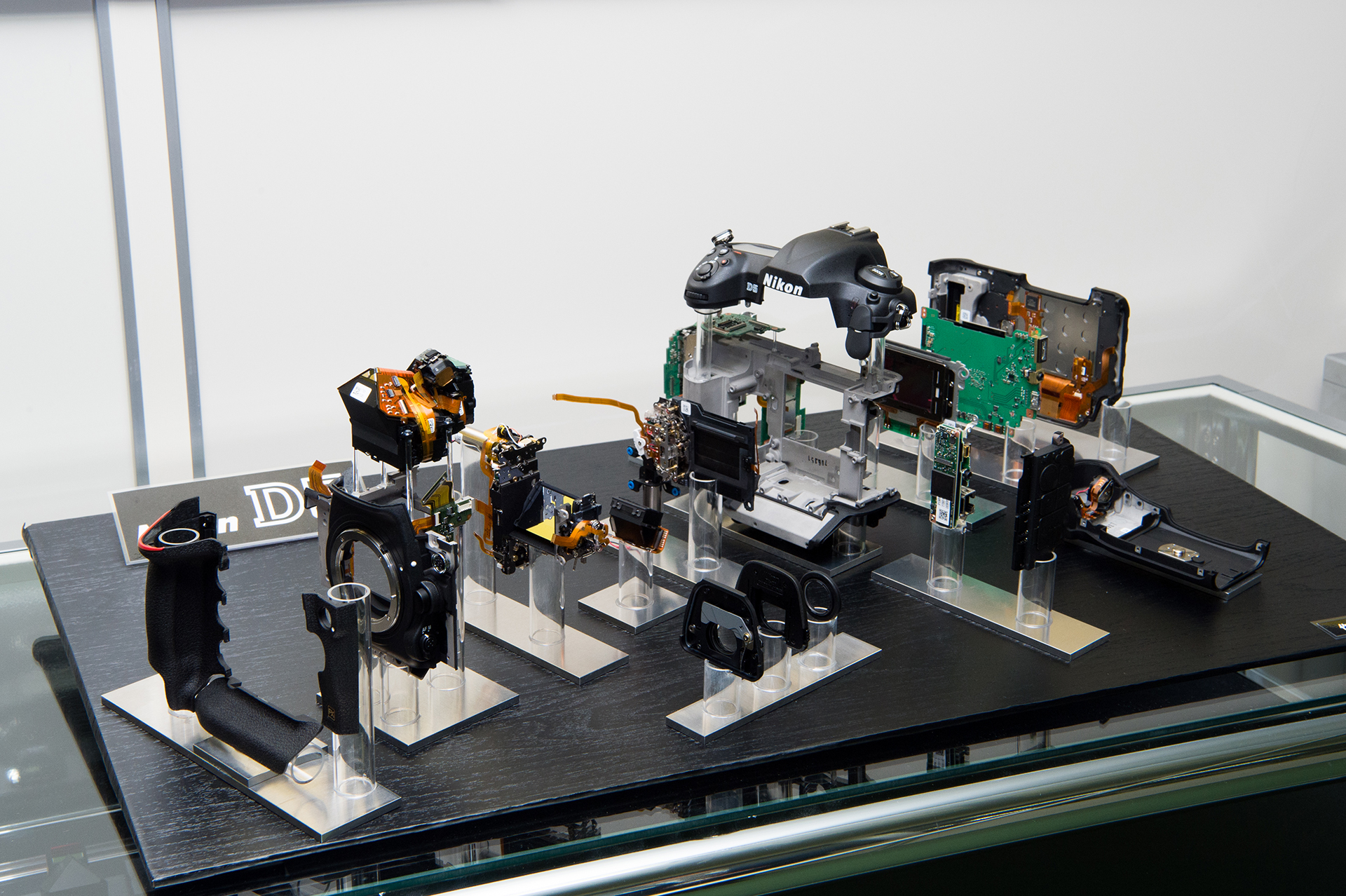

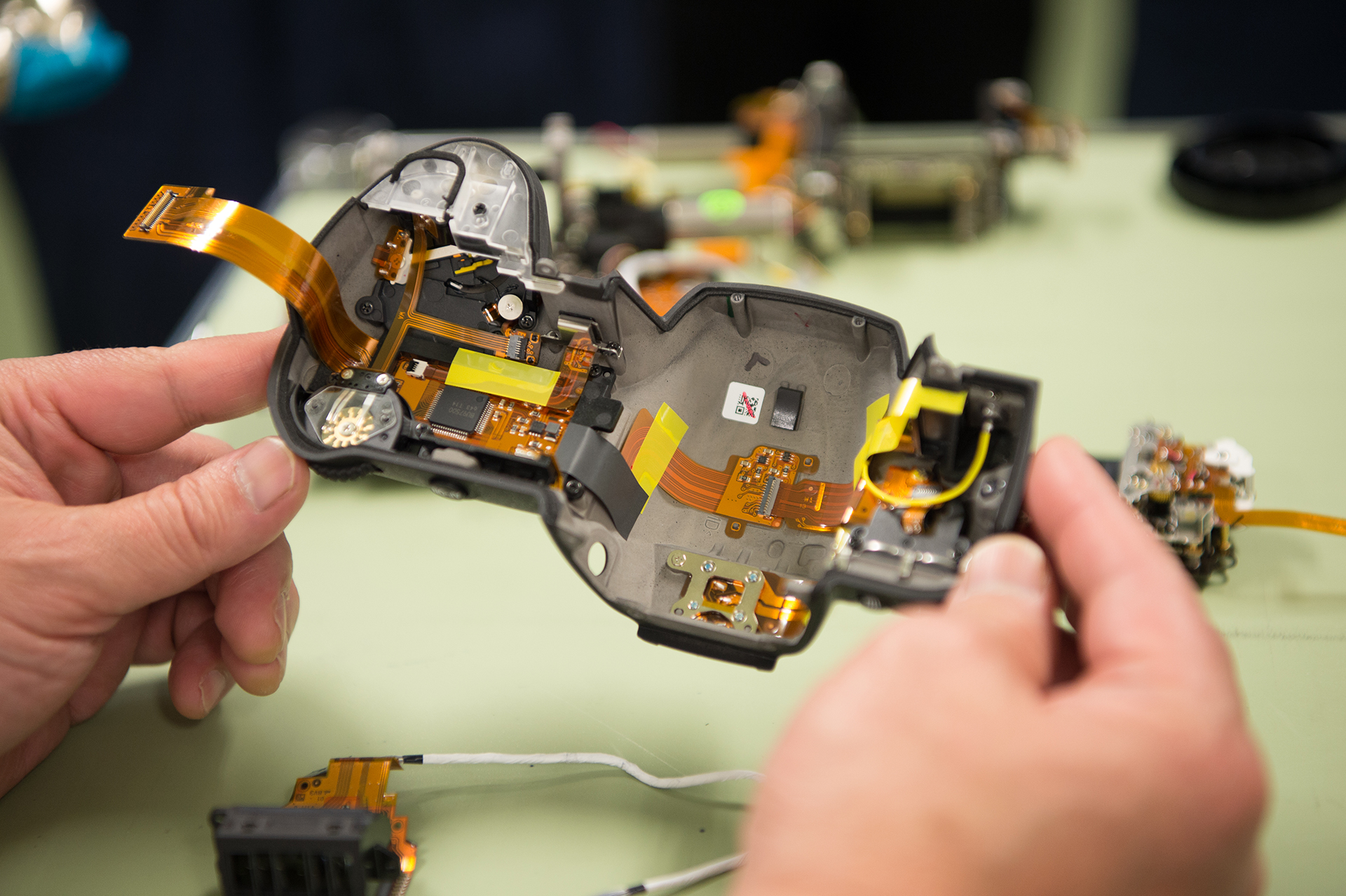

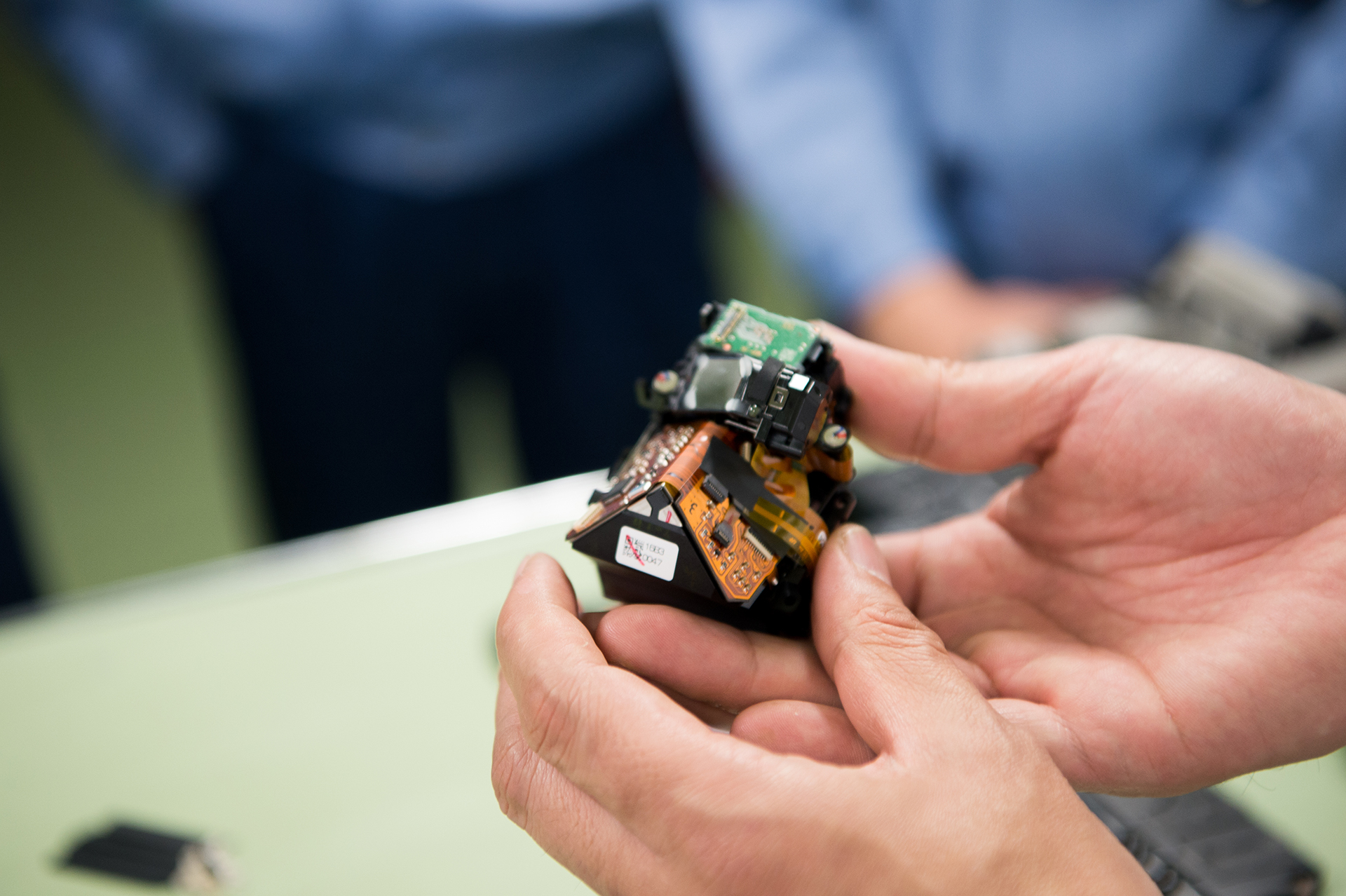

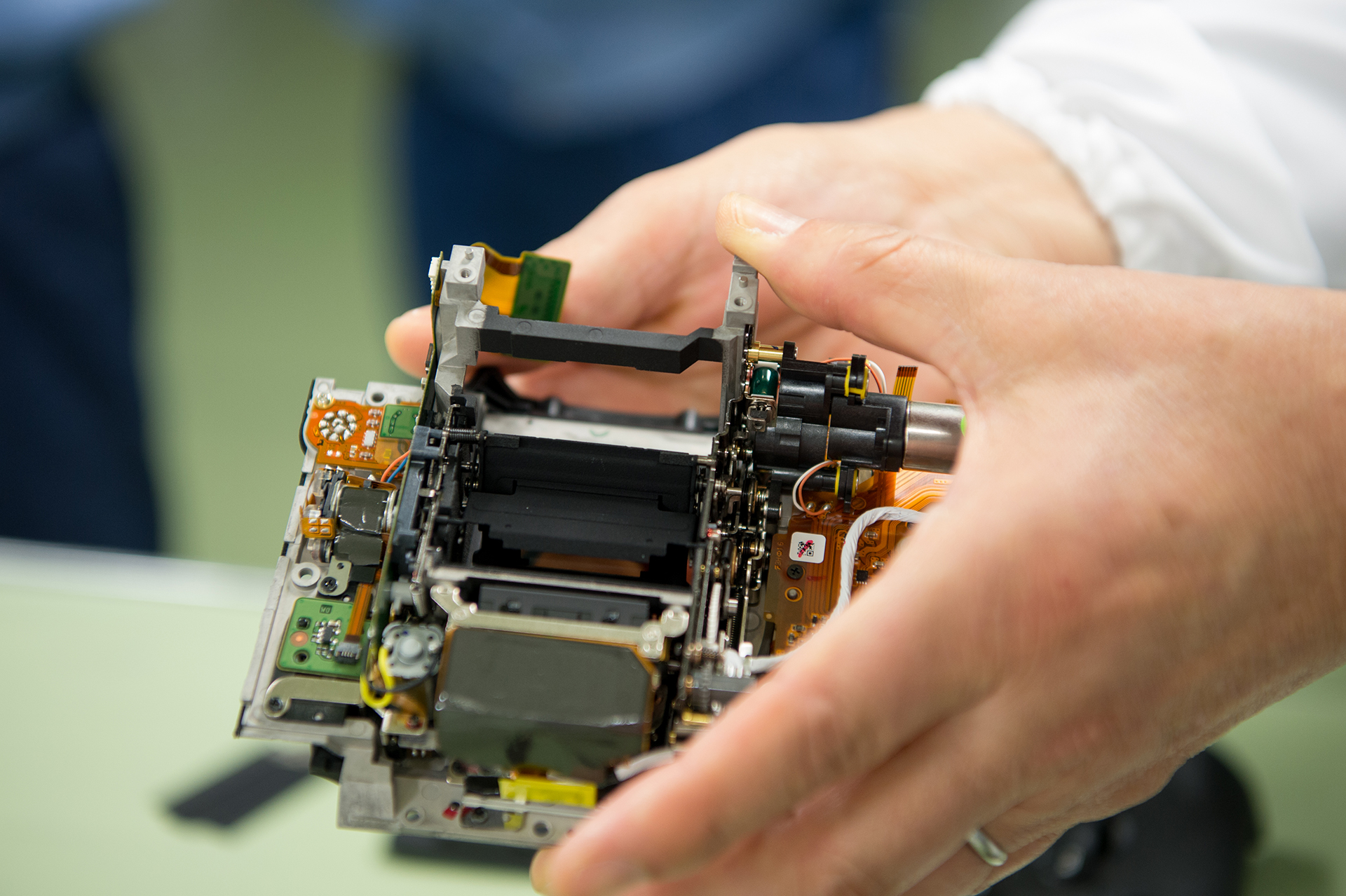

仙台ニコンで作っているのはカメラのボディー。まず最初にわれわれを出迎えてくれたのは、分解されたD5のディスプレイ。これ、ニコンファンミーティング キャラバンの仙台会場でご覧になった方もいるでしょう。写真に写っているのは、このディスプレイの製作者である土田さん。

1台のD5に使われている部品の数は、数千点。それらが渾然一体となって一台のカメラになっているんですから、なんだかすごい世界です。それにしてもよく見ると、外装カバーの内側や、ペンタプリズム部分にまで基板が張り巡らされ、小さなパーツがびっしりと貼り付いている。もう、「おぉ‥」としか言葉が出ません。小さなQRコードのシールが貼られているのが見えますが、これは製造の記録をトレースするためのもの。

工場のことや見学の内容についてお話を聞きましたが、やはり2011年の東日本大震災に話は及びます。仙台ニコンも大きな被害を受けました。地震直後の工場内の写真を見せてもらいましたが、それはもう、酷い有様。当然、工場の全機能がストップ。私などは写真を見ただけで絶望的な気持ちになりましたが、その場にいた方々の心中は察するに余りあります。それでも2週間後には一部が再稼働し始めたというのですから、まさに不屈の精神。大変なご苦労があったのだと想像します。現在、仙台ニコンではD5の他にDfとF6、それに顕微鏡用のデジタルカメラや各種部品の生産をしていますが、量産試作や生産で必要になる治具の設計・製作といった、開発に関わる役目も多く担っています。設計図だけ出来ても、それが作れなかったら製品になりませんから、工場も設計の段階から深く関わっているのです。

「Nikonクォリティー」の生まれる場所

生産ラインを見る前に、まずはニコンの品質を支えているいろいろな取り組みを拝見しました。ここは品質保証課、つまり製品の安定した品質のことを日夜考え、チェックをしている部署です。後ろ姿はマネジャーの今井さん。天井から下がっているモニターで、品質に関する状況をリアルタイムでチェックしているのです。

品質保証課にあった検査機械の一つ。これはシャッターの耐久試験機です。全品ではなく、抜き取りでのテストですが(以降も同様)、この長く伸びた棒が、昼も夜も、ひたすらシャッターボタンを押し続けます。シャッター、およびシャッターボタンは、言うまでもなくカメラの要であり、一番よく使われる部分。よって非常に重要なテストですが、地味と言えば地味。

こちらは低温下での動作試験。右の液晶パネルに「マイナス10度」と出ているのが見えるでしょうか。公表されている製品仕様には「使用温度:0度〜40度」と書かれていますが、厳密にその通りだったら、冬の北海道や夏の熊谷では使えなくなってしまいますので、それ以上/以下のテストだってしっかりされています。手袋をはめられてはいますが、しもやけになったりしないんでしょうか。(実はマイナス20度のテスト環境もあり、これは人間が入れる大きさだったので体験してみましたが、あやうく冬眠するところでした)

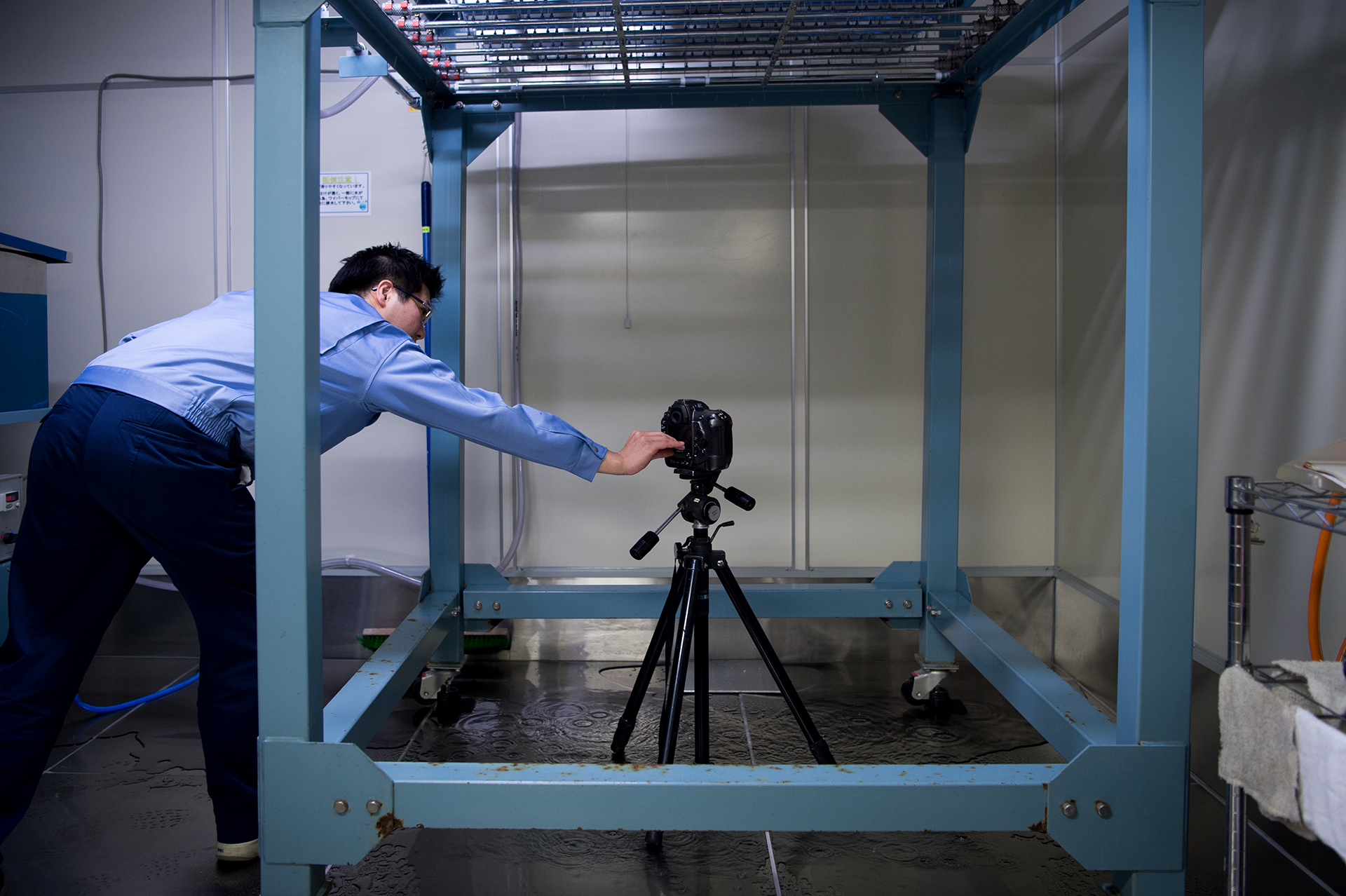

こちらは降雨試験機。防水・防滴を謳っていないとは言え、実際には少々の雨に打たれたぐらいで水が侵入しては困りますから、こうやってきちんとテストをされています。連続2時間ぐらい、この装置で人工の雨に打たせるそうですが、カメラよりも、びしょ濡れになりながらカメラをセットしていた今井マネジャーの方が心配ではありました。

手に持つとずっしり重い、白い角柱。その感触は完全に石かコンクリート。これが何だか分かった人は立派。これ、実は発泡スチロールです。それを圧縮して固めたもの。いわば発泡スチロールのインゴット。日々、大量の廃棄発泡スチロールが出ますが、こうしてダウンサイジングかつ、再利用の工夫をして、地球環境の保護にも積極的に取り組まれているのです。もちろん、これはほんの一例。

いよいよ潜入!

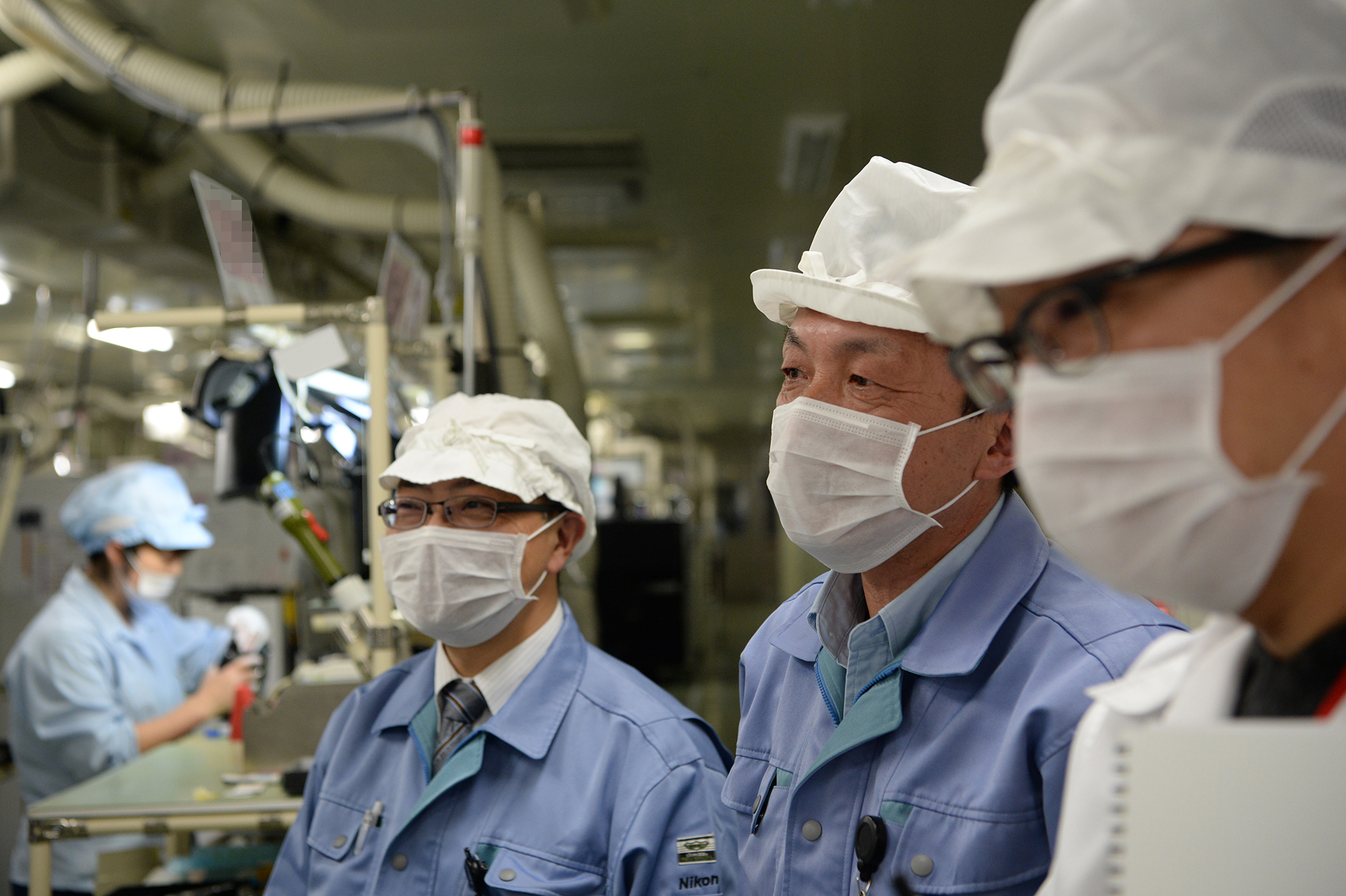

さて、いよいよカメラづくりの現場に入ります。靴を履き替え、特殊な素材でできた白衣と帽子、それにマスクをつけて、いざドアの向こうへ。ドキドキ。

この工場見学でわれわれが一番見たかったポイント。それは「人間の手の力」です。カメラの製造現場を見るのはこれが初めてでしたが、もちろん、あらゆる面でハイテク化が進んでいることは容易に想像がつきました。しかし、そんな中にも「これは人間じゃないとできない」という工程が、きっとあるはずだと。カメラというのは超精密な工業製品であると同時に、人間の五感に訴え、感動を見えるかたちにする道具でもあります。一台一台に人間の魂のようなものが、どこかで込められていて欲しい、そんな期待と言ったらいいでしょうか。

工場見学と言えば、小学校の社会科見学で行ったパン工場以来。当然ですが、それとはだいぶ様相が違います。「工場」という言葉から連想する、ベルトコンベアで製品が流れて来て、次々と部品を組み付けていく、というのでもない。測定機器やモニター類がところ狭しと並び、耳をすませても空調の音に時折、小さな機械音が重なるだけ。「工場」というよりは「研究所」の趣き。これはセルと呼べばいいのでしょうか、細かく区画が分かれていて、それぞれ決まった作業をしているようですが、もはや素人が見ても何が何だか。

最初に見せていただいたのは、パーツをボディーにビス止めしていく工程。マウント付近を作っているところのようです。手前の台座に作業中のボディーが固定されているのですが(この台座は2軸で自由に回転します)、その前に、何やら小型の機械がたくさん並んでいます。これ、何だと思いますか?これは「ビスの自動供給機」なのです。1台のボディーに使われているビスは数百本。その種類は50種類を優に超えます。当然、組み付けるパーツによって使用するビスは違いますが、この機械は必要なビスを必要な本数だけ、工程に合わせて自動的に供給するというもの。上の写真、このうちの一台に「3」とデジタル表示されているのが見えますでしょうか?これは「次はこのパーツ(各供給機に図で表示されている)を、ここにあるビスで組み付けよ。必要なビスは3本。よって3本出しといたから」と言っているのです。もちろん、ビスの種類によって使用する電動ドライバー(次の写真で上からぶら下がっているのがそれ)も違いますから、どのドライバーを使えばいいのかも自動的に表示されます。こうすることによって、各パーツが正しい順序で、正しい本数の正しいビスを使って、正しいドライバーの正しいトルクでビス止めされていく…というわけです。

「なんだ、それだったら誰でも出来るじゃないか」と思われるかもしれません。そうです。まさにそれを目的とした機械ですから、ある意味、正解です。しかし、実際に見れば分かるのですが、「誰でもできる」という感じでは到底ありません。ビス止めをしながらも、要所要所で何かを測定したり、何かを筆で塗りつけたり(「何か」ばっかりですみません)という作業も加わるのですが、とにかく一連の動作が速いのなんのって!すべての作業が一瞬で終わります。これは本当に見事。まさに熟練のプロの仕業です。無駄のない手の動きが美しい。しばらく眺めていたい。「こうやって、人間の手仕事をサポートする機械を積極的に導入していますが、人間の仕事の速さに機械が追いつかないこともままあります」とは案内いただいた仙台ニコンの方の弁ですが、それも完全に納得。もう、すでに「いいもの見た」感でいっぱい。

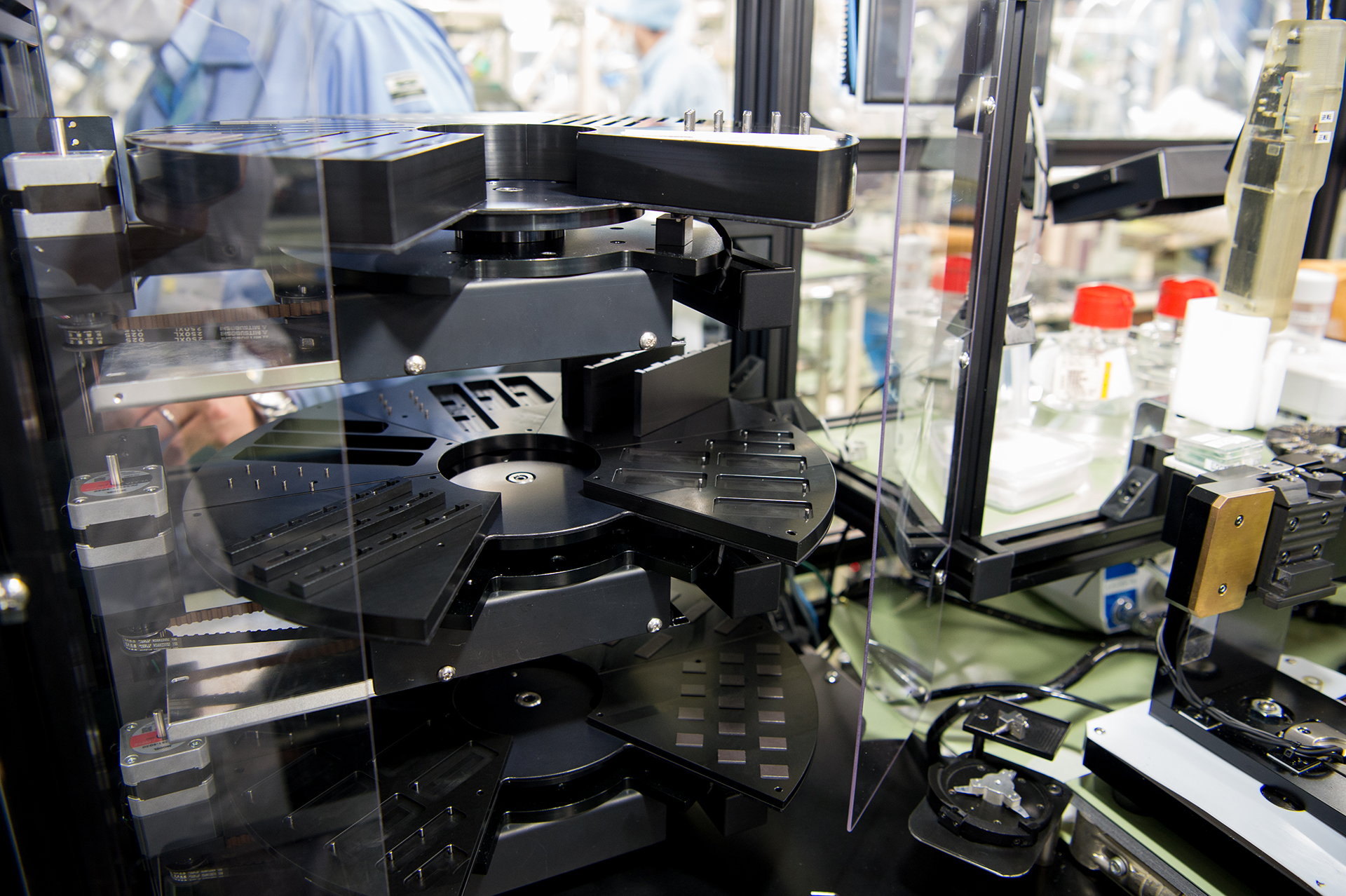

こちらの機械は、上のビス止め工程のすぐ反対側にあったもの。動いているところは見られませんでしたが、これは「パーツ」の自動供給機。必要なパーツを、必要な数だけ供給するためのもの。黒い円盤状の回転トレーにパーツが乗って出てくるのですが、間違ったパーツを取り出さないよう、トレーには一方向からしかアクセスできないようになっています。このパーツを、さきほど見た工程でビス止めしていくわけです。

さらに奥へ。打って変わって、こちらは高度なオートメーションの工程です。と言っても、この写真じゃ分かりませんよね。実は写真NGでした。冒頭で言いましたでしょう?工場の中は重要機密だらけだって。この視線の先には「大きな、横に長い機械」があり、この長い機械の中をある程度まで組み上がったカメラが流れていくのですが、様々な工程をこの機械が一手に引き受けてくれます。機械には窓がついているので、中で何が行われているかをつぶさに観察できるのですが、いやー、すごい!すご過ぎて、思わず笑ってしまうレベル。これ以上詳しく説明できないのが残念でなりません。この機械を出ると、もう完成も間近です。

機械を出ると再び人間の手仕事に戻ります。これは外装の表面にある貼り革のセット。見ていると、これが結構な力仕事。専用の道具で、ぐいぐいと押し込んでいきます。そりゃそうですよね。カメラを守る鎧でもあり、常に手で握っている部分でもありますから、これが簡単に取れちゃうようでは困ります。右に見えるラックに、セットする前の貼り革が並んでいるのが見えます。そして最後に、人間が一通りチェックして完成。カメラの各部がきちんと機能し、性能を発揮していることは機械がチェックしてくれますが、「感触」の部分はやっぱり人間の仕事。「このダイヤル、ちゃんと回るし、機能もしているけど、ちょっと感触が違う」。そういう微妙な違いは、やっぱり人間じゃないと分からないとのこと。

人間と機械

「人間の手の力」を見たいと書きました。そして生産の現場に、それはちゃんとありました。それも想像以上の存在感を持って。これは一人のカメラ好きとしても、ちょっと嬉しい発見でした。

その一方で、最新のオートメーション技術に目をみはったのも事実です。見学させていただく前は、「機械でできることは機械が。機械ではできないことを人間が」という単純な図式をぼんやりと想像していたのですが、どうやら、そんな簡単な話ではなかったようです。「機械ができること」と言っても、そのレベルが半端じゃない!単に効率を高めるための機械化ではなく、徹底を期すための機械化、とでも言えば伝わるでしょうか。これは間違いなくニコンの品質維持・向上に繋がっている。実際にこの目で見て、それを実感しました。

人間の手仕事の部分についても同じことが言えます。人間にしかできない仕事は依然としてあり、それゆえ製品の品質が保たれてもいるのですが、「ときおりミスをする」、もうちょっと正確に言うと「ミスをしても気づかない」という人間という動物の最大の欠点を、「ビス供給機」のようなテクノロジーが、そっと寄り添ってカバーしてくれている。人間の能力と機械の力が高度なレベルで融合しているから、今のニコンの品質がある。そのことがよく理解できた工場見学でありました。まさに、Nikonクォリティー、ここに極まれり!

次回は、NIKKORレンズを作っている栃木ニコンの見学記をお届けします。

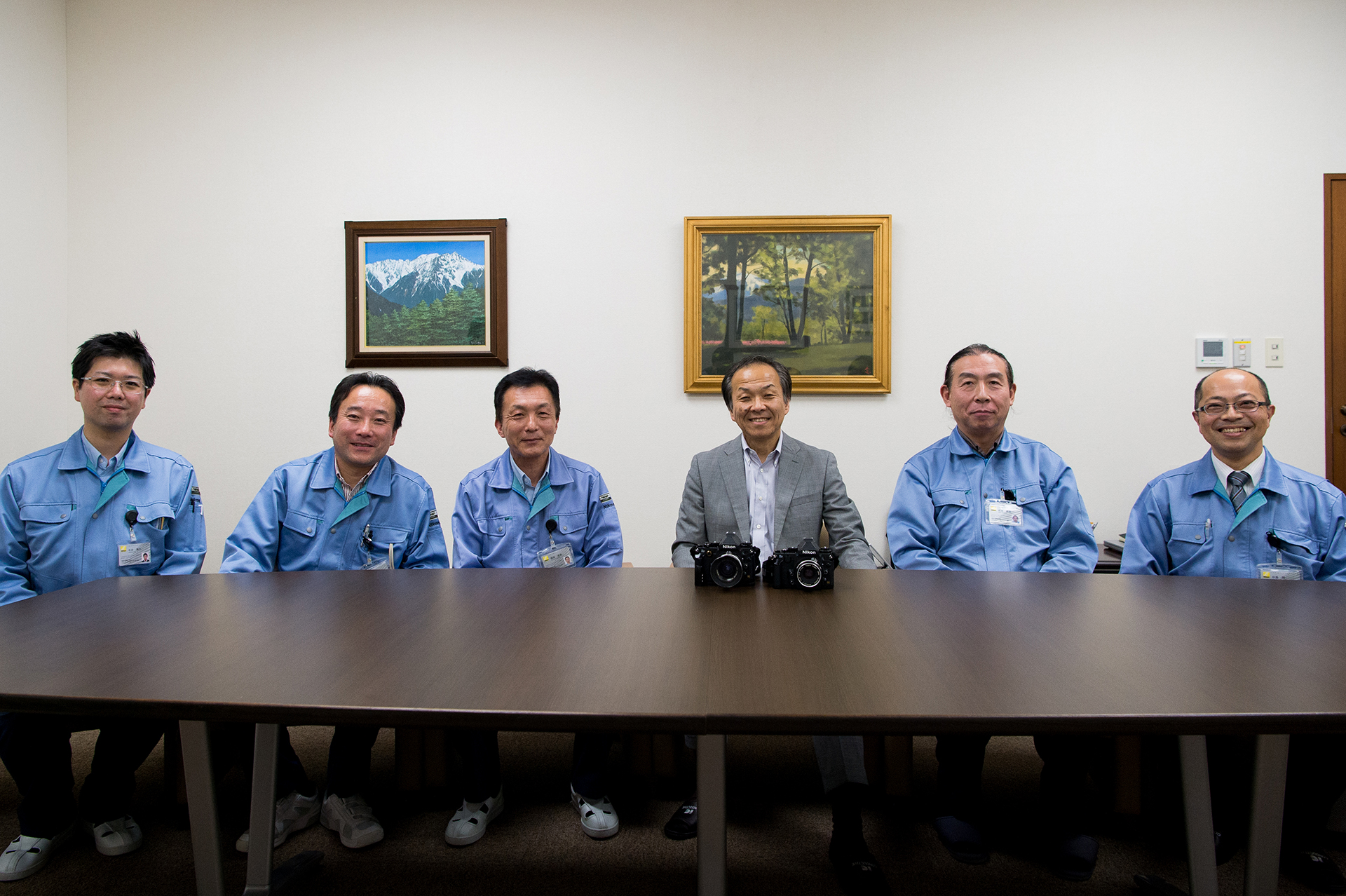

お世話になった仙台ニコンのみなさん。(左から)今井さん、千葉さん、猪股さん、(後藤フェローを挟んで)橋本さん、中島さん。ご協力ありがとうございました。

( 2018.02.16 )