PHOTO YODOBASHI

ヨドバシカメラ公式オンライン写真マガジン

レンズ工場見学記

NIKKOR Zレンズの源流、光ガラス株式会社

ニッコールレンズ製造の現場を見てきました

私達が「やっぱりニコンだよな!」と思うポイントはいくつかあると思うのですが、そのひとつが、光学ガラスの段階から自前で作っているところではないでしょうか。そして今や、そんなカメラメーカーは世界でニコンしかないのです。PYでは「ニコン100周年特集」の折に栃木ニコンと仙台ニコンを取材し、レンズやカメラの組み立て工程をお伝えしております。そこから1年ほどが経ちZ特集が始まり、「レンズ用のガラスそのものを作っているところも見てみたい」と思っていたところ、ニコン側から「ニッコールの上流をご覧になりませんか?」とお誘いが。川でも何でも「上流」とは誠によい響きでありまして、「行きます!」と即答。図らずも栃木ニコン取材以来、ニッコールの大河を遡ることとなったのです。

( 取材・構成:TAK, KIMURAX )

光ガラス株式会社とは?

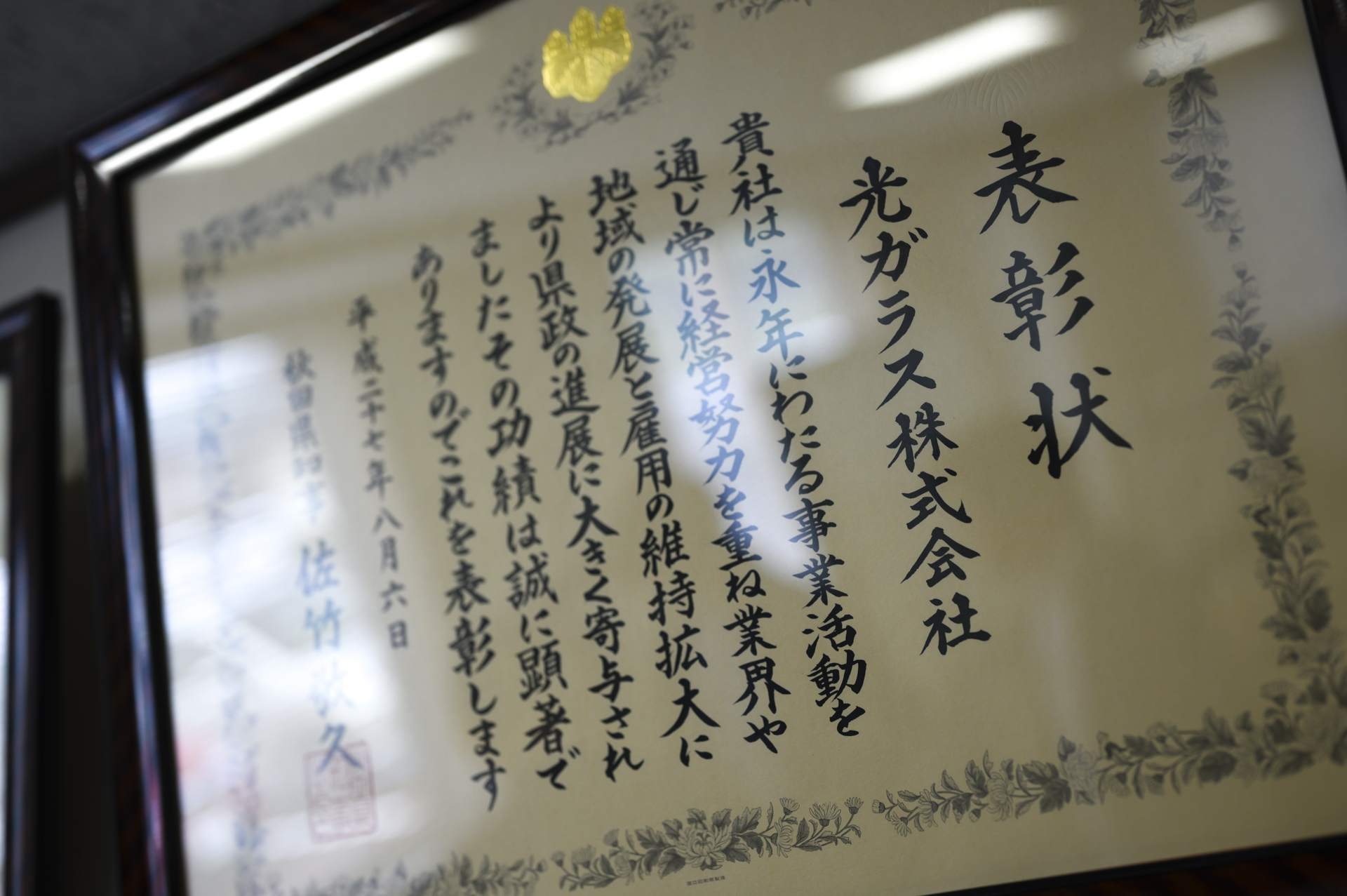

我々が向かった「ニッコールの上流」とは、秋田県湯沢市にある「光ガラス株式会社 本社 製造工場」です。1962年に千葉県四街道市で設立され、2004年にニコンの100%子会社となり、2014年に秋田県湯沢市に本社を移転しました。また、香港に物流と営業を担う会社を、中国常州にプレス工場を擁しています。主な事業内容は、写真用レンズ、双眼鏡、半導体製造装置(ステッパー)などに用いられる光学ガラス製品の製造で、光ガラス株式会社の従業員数は258名で、この秋田工場は約220名(うち女性は約50名)です。

全体の案内をしていただいた、総務課マネジャーの小林さん。光ガラスの製品はカメラやレンズ製造における最上流であり、ここで何かがあると全てが止まるので、強い責任を担っているとのこと。震災時は電気や物流が止まるなどの被害があったそうですが、万一に備えて常に製品をストックしていたおかげで、ニコン全体の製造ラインには全く影響がなかったのだそうです。「下流に水を流し続けることだけは、何があっても絶やさないぞ!」という強い覚悟を感じました。

工場全景ですが、周囲に壁がありません。他の住宅もそうなのですが、雪国では壁があると雪を掻き出せなくなるので、壁自体が存在しないのです。もちろん、セキュリティーは監視カメラなど、さまざまな防犯装置で万全を期しています。後ろに見えるのは奥羽山脈でしょうか。

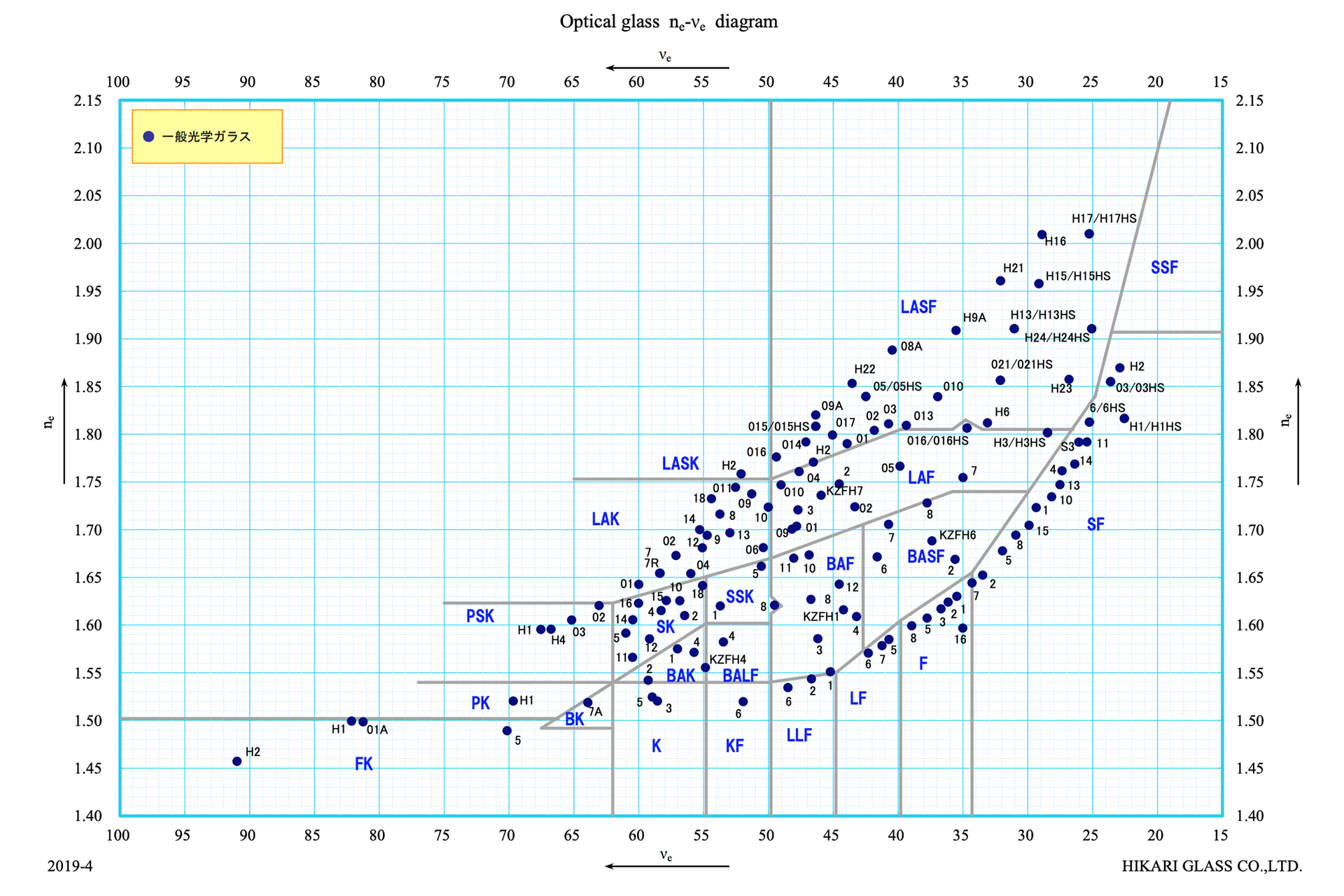

山の話が出たついでに日本地図を、、、いや、本当に日本地図に見えてきませんか?実際、設計者は「マップ」と呼んでいるそうです。この「マップ」は、光ガラスが製造している一般光学ガラス製品約135種類を、「アッベ数」(横軸)と「屈折率」(縦軸)を使ってドットで表したものです。アッベ?そうです。光学ガラスの神様、あのエルンスト・アッベさんです。アッベ数とは光の分散度合いを示す値です。ご存知の方も多いと思いますが、光は色によって屈折率が異なり、例えば屈折の緩やかな赤は遠くで、屈折の急な紫は近くで結像し、その結果「色収差」が生まれます。この色による屈折率の違いを少なくするためには、分散を出来るだけ抑えていわゆる「アポクロマート」にしなければなりません。この「マップ」は「アッベ表」と呼ばれ、横軸で右に行くほど「高分散」となります(数字上は減っています)。青字はガラスの種類の名称ですが、沖縄あたりをご覧いただくと、「FK」というエリアがありますね。これがおなじみ「EDガラス」なのですが、アッベ数、つまり分散度が異常に低いのです。こういう「本土」とは離れたぶっ飛んだ性能のものは、作るのが難しくなるそうです。それでも、ステッパー用レンズさえ手がける光ガラスの製造能力の範囲内ですけどね。

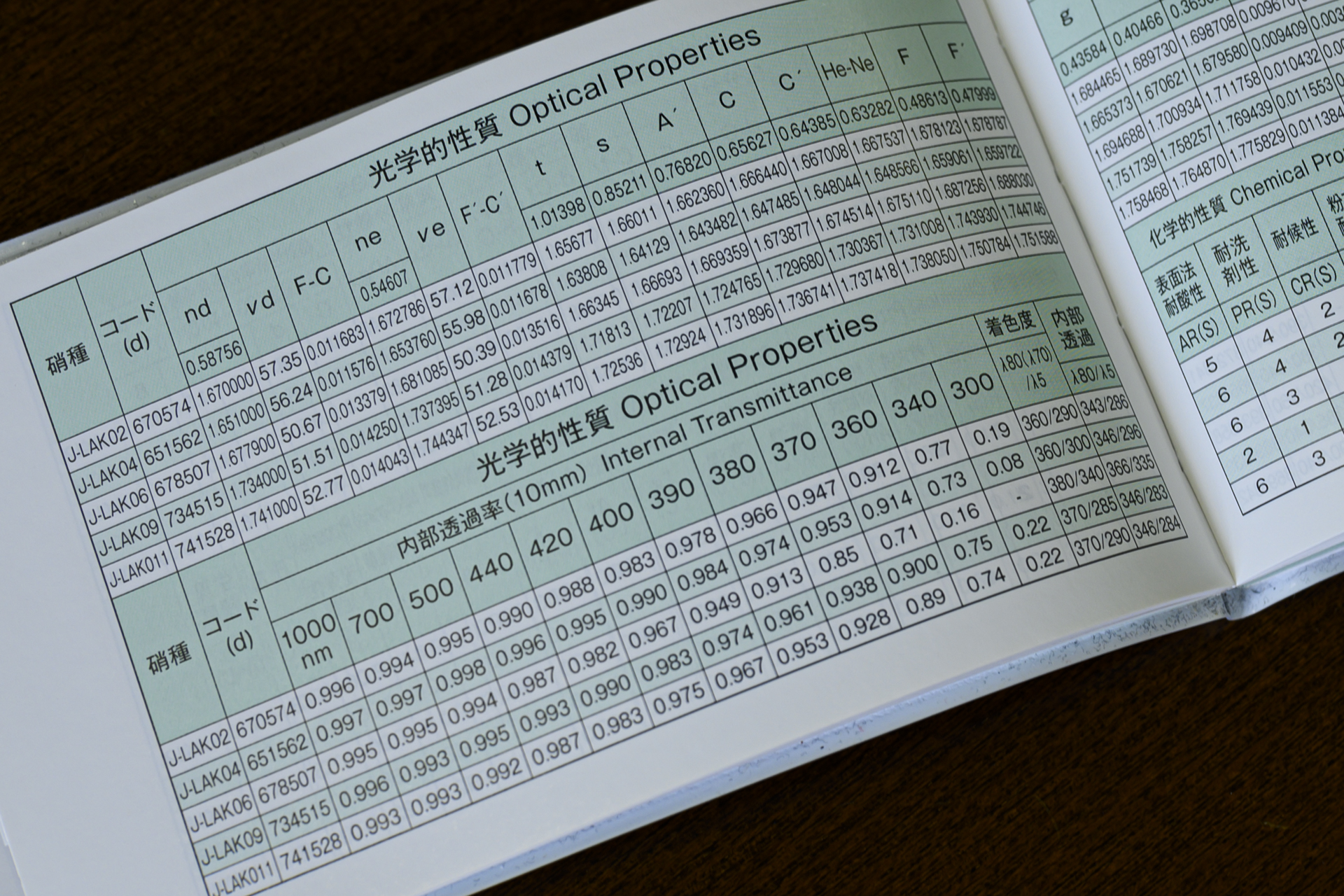

こちらが製品カタログの1ページ。「硝種」の「J」のあとに「LAK」とありますね。地図上で探してみて下さい。明太子やフグが思い浮かぶでしょうか。「nd」は屈折率、「vd」はアッベ数です。この辺りの話は眼鏡屋さんなどでも喜んでしてくれるので、今度作る際は店員さんに言ってみて下さい。

以上、一口に光学ガラスと言っても様々なタイプがあることがお分かりいただけたかと思いますが、当然それらを作り分けるには様々な材料や製造法が必要になるということで、技術力とノウハウの蓄積なしでは実現は不可能なのです。では、いよいよその製造過程を順に見てまいりましょう。

光学ガラスが出来るまで

一本のレンズを手にして解像力やボケ味などを論じることはあっても、そのガラスがどんな種類で、どうやってできているのかなんて、普段はあまり考えないかもしれませんね。しかし実際見てみると、これが新鮮で驚きの連続でした。簡単に言うと、光学ガラスは、原料を混ぜて、熔かして、冷やして、切って、プレスして作ります。表現が大雑把すぎましたが、その製造方法はシンプルです。お餅やパンケーキを作るのにも似た雰囲気も無きにしもあらずで、実際に工場で見ていると不覚にも「美味しそう!」と思ってしまうことが何度もありました。ニッコールの源流は、水も火も熱も使う、アナログ要素も多い世界なのです。製造工程は大きく熔解と加工という2つの工程にわかれていて、随所に検査があります。前半は熔解についてご紹介し、途中ひとやすみをした後、加工をご案内いたします。

熔解工程

1) 原料の調合

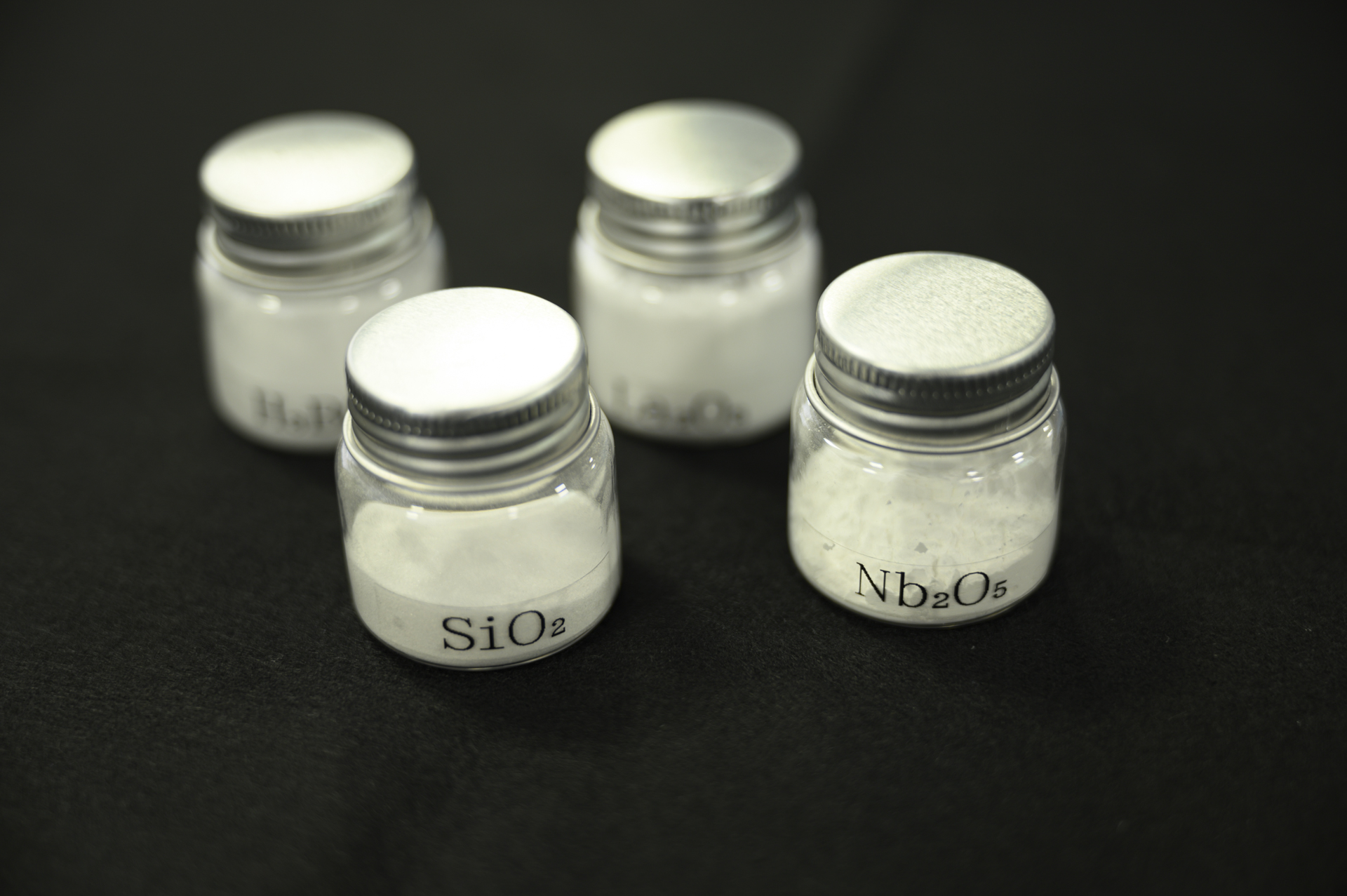

ガラスが何で出来ているか。理科の授業で習ったのかもしれませんが、全く思い出せません。主成分はシリカ(SiO2)、ソーダ灰(Na2CO3)、ランタン(La)、石灰(CaCo3)などですが、光学ガラスでは約10種類程度を組み合わせます。当たり前ですが、レンズも含め、工業製品はすべからく、地球に存在する物質で出来ているのですよね。ソーダ灰なんて、食品添加物にも使われますから、意外に身近に感じます。

ブレンダー(混合機)と呼ばれる巨大な装置に原料を投入し、縦に回転させて原料を混合します。V字形をしていますが、このタイプの方がより短時間で均一な混合が可能なのだそうです。

2) 前熔解、乾燥、配合

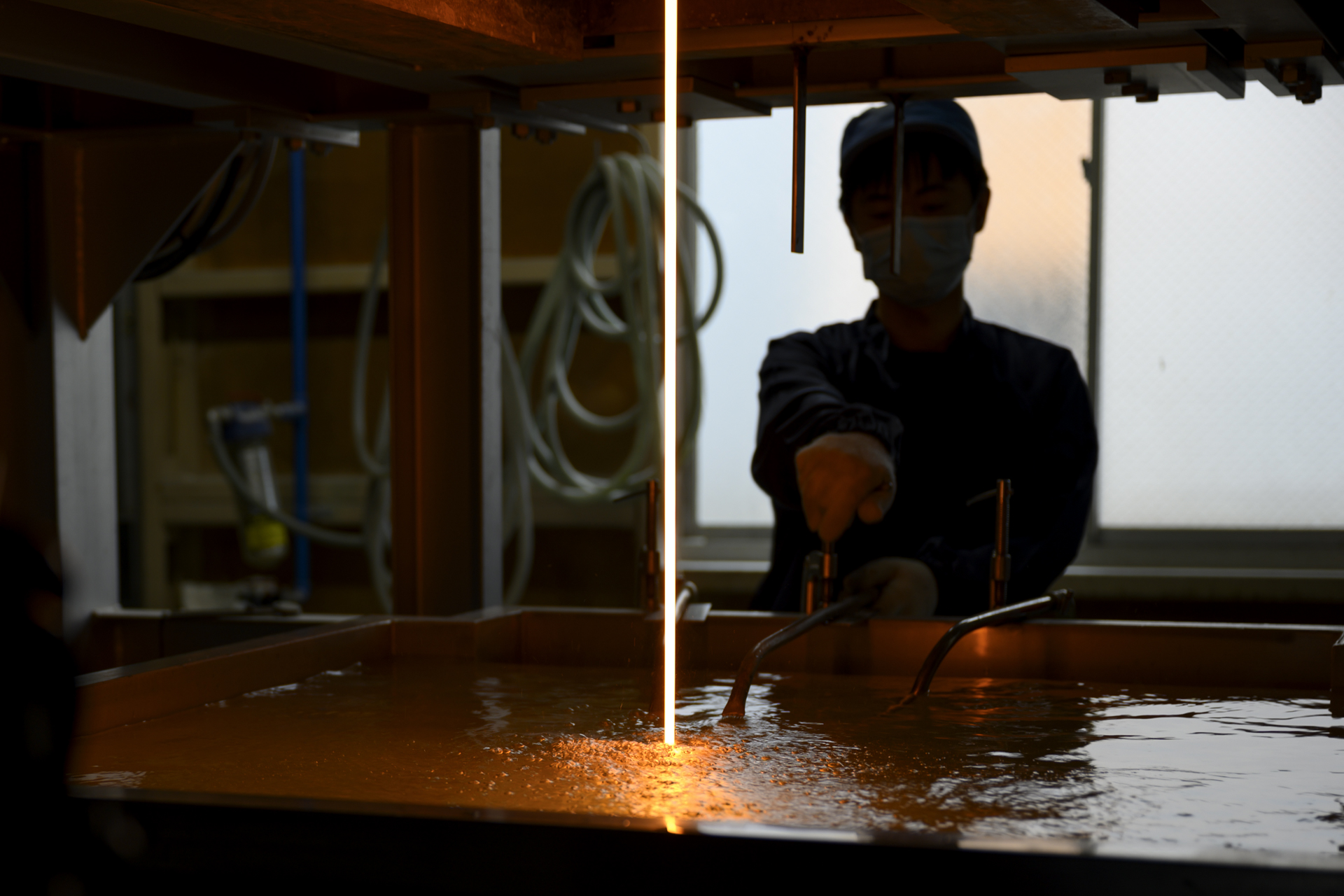

調合された原料を白金または石英で出来た「るつぼ」に入れ、1000度を超える高温でどろどろになるまで熔かします。熔解に使用する機材や工程は撮影禁止でお見せ出来ず申し訳ありませんが、るつぼの形自体は画像検索で出てくる研究用品と同じです。もちろんサイズは桁違いですが。写真はその熔解物を水に流し込んで急冷させているところです。

流し込み始めて10分もすれば、泡が更に勢いよく弾け出します。熔解物は急に水で冷やされるとペレットのような細かく砕けた粒状のガラスになるのですが(片栗粉から食塩になるような感覚)、こういう風に自然の原理を利用しているのが面白いです。きっと中の光景は神秘的なのでしょうね。ちょっと飛び込んで見てみたい気もします。無理ですが。ともかく、この粒を乾燥させると「前熔解品」が出来上がり、屈折率(入ってきた光が曲がる角度の度合い)の測定を経て、ガラスの中間原料となります。個々の前熔解品は様々な性質を持っていますが、求められる光学的性質(屈折率など)に応じて、様々なロットの前熔解品を混合し調整します。これを「配合」と言います。つまり、原料を調合し熔かしたものどうしを配合して、材料の出来上がりというわけです。

3) 本熔解

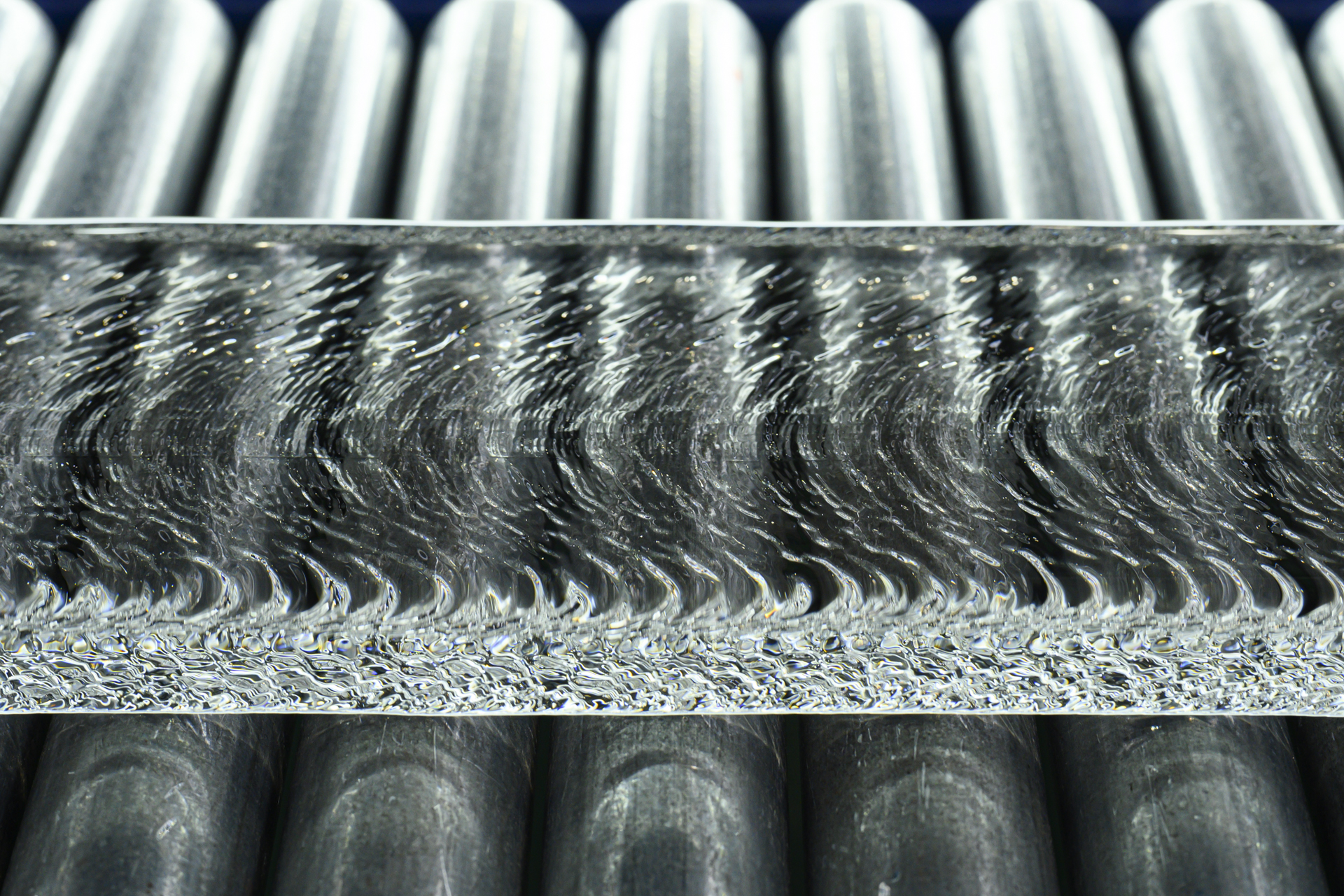

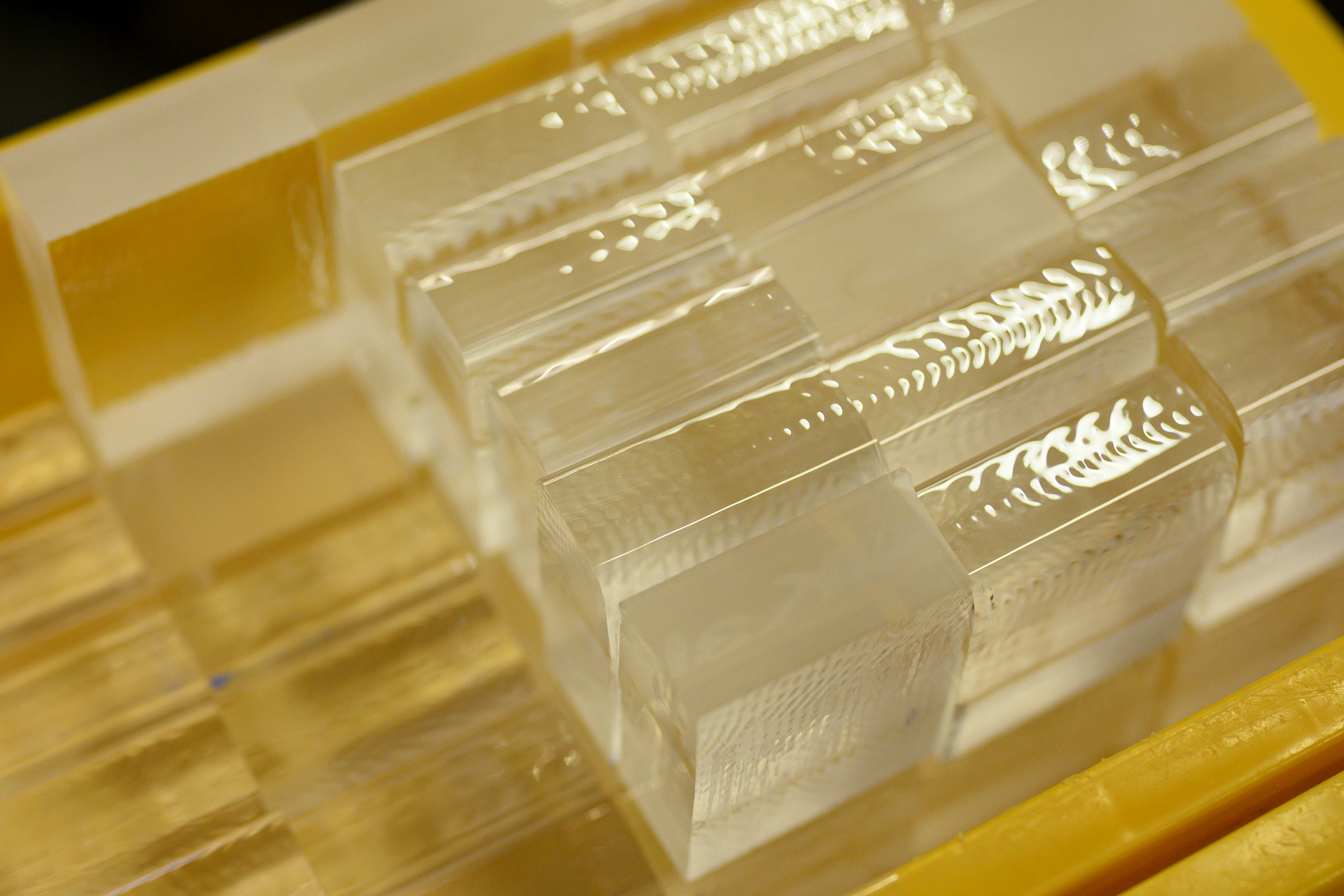

出来上がった配合品を再び熔かします。「本熔解」といいますが、「連続熔解炉」と呼ばれる縦長の炉で熔解します。熔解から冷却まで延々とやり続けてくれる非常に賢い装置なのですが、冷却されると、この写真のような透明な延べ棒のようなガラスがローラーに載って炉の外に送り出されてきます。これがまた湧水のように本当に美しくて、思わずペロリと舐めたくなるほどです。ところてんのように切れ目なく「にゅ~っ」と出てくるのですが、見ただけでは気づかないほど超スローモーションで画面右方向に送られ続けているのです。その昔は熔解物を包む粘土を叩き割って中からガラス塊を取り出していたガラス製造も、連続熔解炉によって格段に進化しているのですね。

送られてきたガラスを用途に応じたサイズに切断します。この切断されたものを「ストリップ材」と言います。少しだけキズをつけて、木槌でコン!とやると当たり前のようにあっけなく割れるのですが、もちろん素人が出来るものではありません。熟練の技が支えているのです。

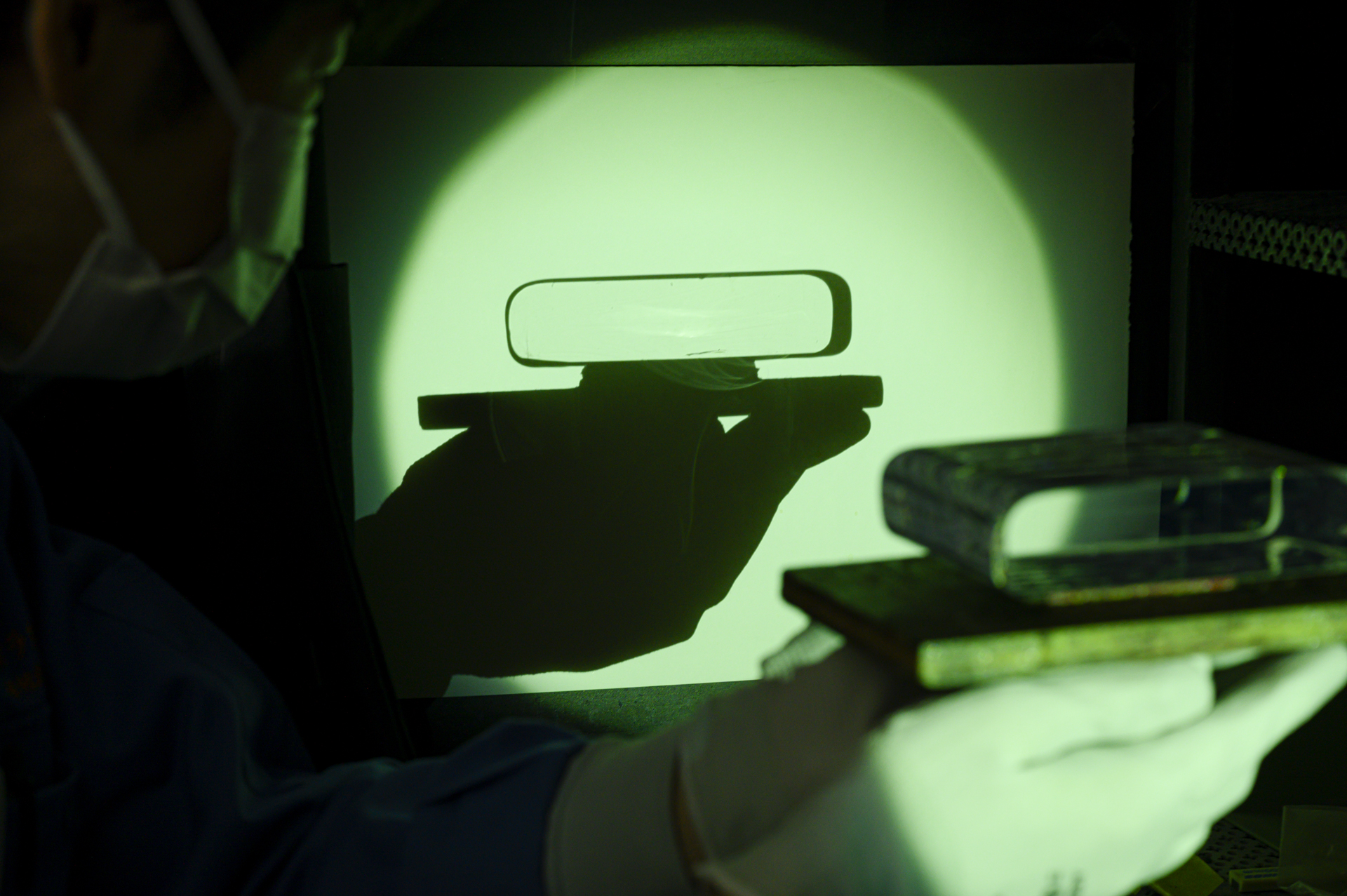

泡や異物が入っていないか、人の目で確認していきます。キラッと厳しい眼差しは、「仕事だから」と言ってもやっぱりカッコいいですよ。また、この段階でテストピースを取り出して、透過率などを測定しています。つまり、各段階で出来うる限りのチェックをすることで、問題があった時はどこまで遡ればよいかも一目瞭然なわけですね。私達が当然のように寄せるニッコールへの信頼は、源流での厳格なQC(クオリティ・コントロール)の積み重ねで成り立っているのは間違いのないことで、これがあるからこそ、下流での生産性も上がるのです。

4) 検査、測定評価

ストリップ材を加工する前に、専用の機器を使ってストリップ材の光学的性質を測定し、検査、評価をします。脈理(屈折率が不均質になること)や泡や異物が無いか厳しくチェックし、屈折率や透過率などを測定します。この写真は脈理をチェックしているところです。念のため申し上げますが、ここでは意図的に脈理を入れた材料を使っています。中央に白いシワのようなものが2本見えますが、これが脈理です。ちなみに光ガラスの技術では、「脈理を作るほうが逆に難しい」とのことでした。何もかもが手作業の頃はまだ見られた現象かもしれませんが、技術の進歩はもちろん独自のノウハウの蓄積やたゆまぬ改善があってこそ、ロスも減っているのでしょう。

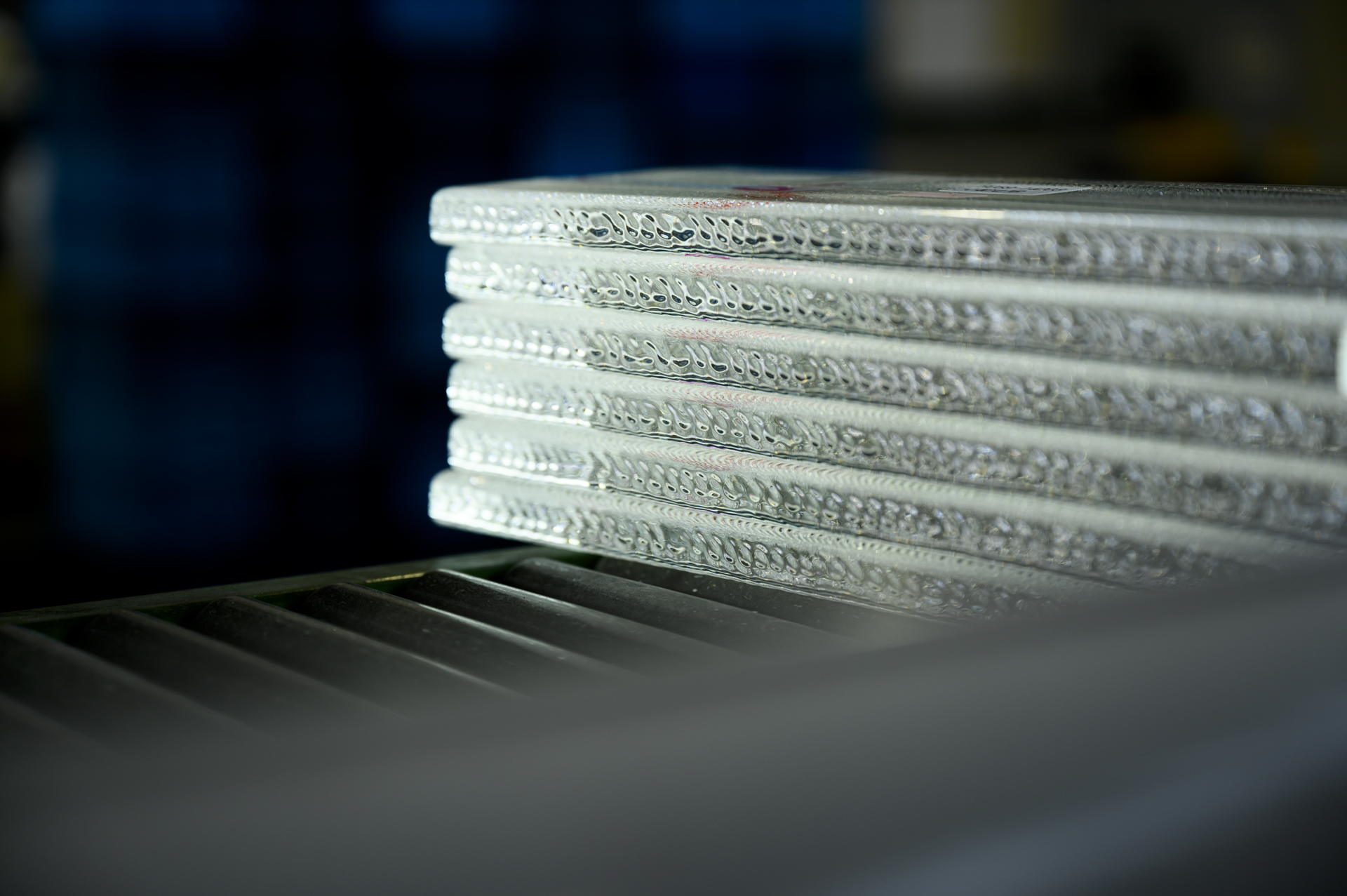

ストリップ材のチェックを以て、前半の熔解工程が終了します。おさらいすると、調合した原料を熔解し、配合した後、再び熔解して、ストリップ材にするまでの工程です。積み重ねられたストリップ材は当然コーティングも研磨もされていないのですが、純水のように実に瑞々しいですよね。オーダーによってはこの状態で箱詰めして出荷することもあるそうです。

ここでちょっとひとやすみ。皆さんのランチをちょっとだけ見せていただきました。

のっけから、「麺+麺」の王道ですね。「ラーメンセット かけラーメン付」というメニューがある食堂を思い出しました。弁当の中身を知らずにカップ麺を購入された結果こうなったそうですが、どのみち「これくらいは食べないと持たないです」とのこと。体力も神経も使う現場ですから、深く納得し、頼もしく思いました。そして、ちょっとうらやましい。

こちらは随分と控えめですが、ご安心下さい。他に、どら焼きなどをしっかりと召し上がっていました。古今東西、たくさん食べる人は良い仕事をするのです。

仕出し弁当を取る方も多くいらっしゃるとのことで、我々も同じものをいただきました。やはりかなりのボリュームですが大変美味しく、ペロリと完食いたしました。

冒頭の集合写真、実はこの高所作業車の上から撮影しております。普段は電球交換などに使っているそうですが、何と集合写真のために出していただきました。いやあ、とても良い眺めでした。その上、皆さんには「Z」のポーズまで取っていただきまして、温かいご協力に感謝いたします。

こちらはなんと、りんご園です。敷地内ですよ!地元の農家の方に管理していただいているとのことですが、それほど地域に根づいているのですね。ちなみに秋田も有数のりんご王国でジュースを何種類も売っているのですが、これが完熟100%のストレート。原稿を書いている今も飲んでいるのですが、お味はご想像を軽く超えます。ちなみに湯沢市の他の名産品を挙げておきます。稲庭うどん、あきたこまち、三関さくらんぼ、川連漆器、地酒(「東北の灘」と称される)など。

加工工程

1) 切断

では後半のスタートです。ストリップ材をさらに細かく切り分けるために、小さなヒビを入れて、電熱線の上に並べます。するとこうして簡単に手でパキッと割れてくれるのです。ガラス本来の性質を利用しているのですが、これならノコなどで切るのとは違ってロスも出ませんよね。

とはいっても、切断するサイズによっては電動ノコの出番となります。やはり削り粉が出てしまうのは致し方ないですが、これが出来るのも先程の電熱線による切断がロスレスだからこそ、ですよね。

更に小さく切って、完成品のサイズに近づけていきます。大分、レンズが想像できるサイズ、形になってきましたね。

切断が終わったものは「カットピース」と呼ばれますが、このままだと重量にばらつきがあり、プレスした時に厚さにばらつきが出てしまいます。この不均一を解消するために、カットピースの重量を測って、重さごとにソートしておきます。不謹慎ながら、きな粉でもまぶして黒みつをかけたら、、、と思ってしまいました。失礼いたしました。

2) 重量調整

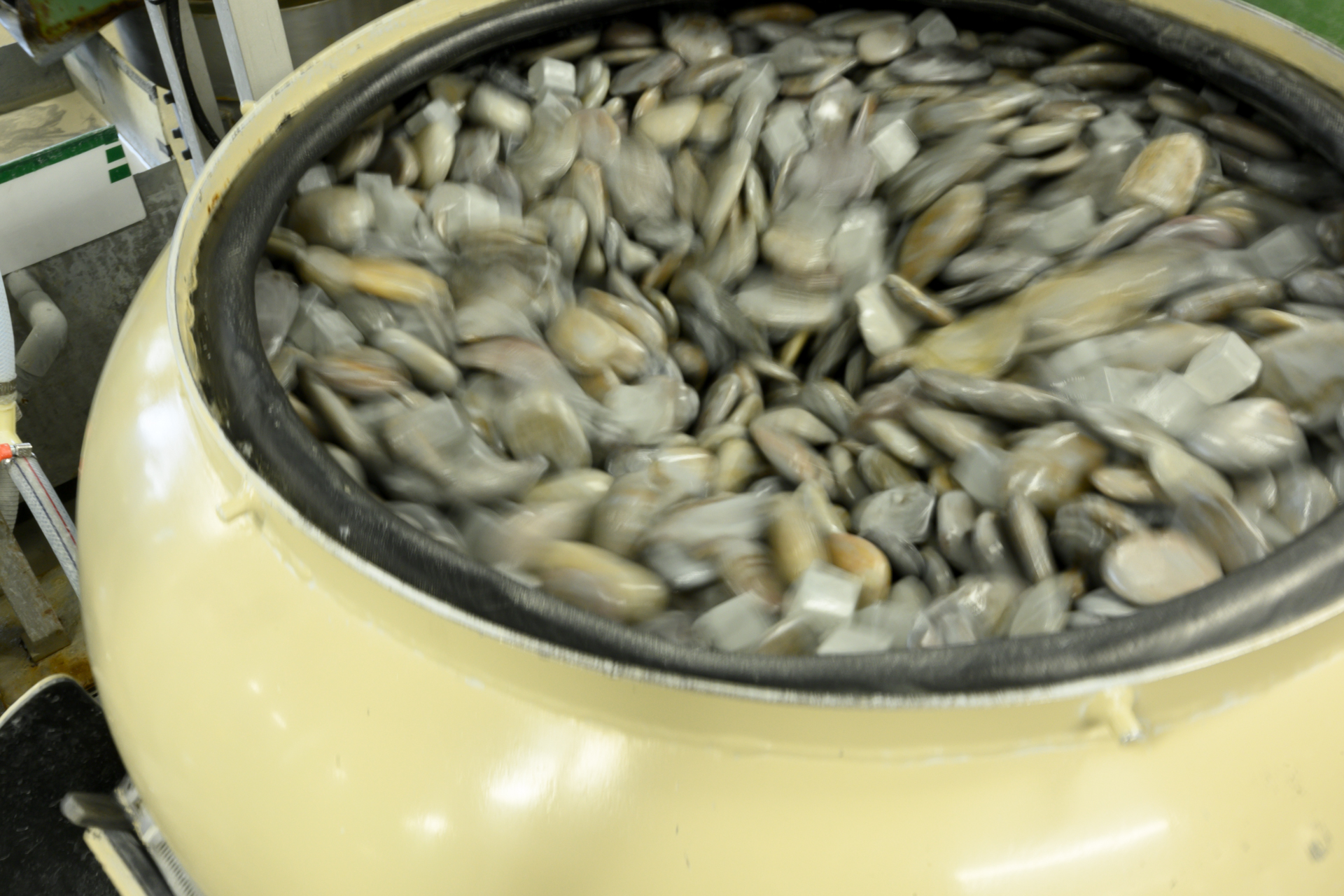

カットピースは砂、水、石と共に振動バレルという装置に入れられ、角が取られていきます。現場はゴンゴンゴンゴン!とかなりの音量で、スタッフは耳栓を着用しているそうです。

四角いものがカットピースです。先程見たものよりも、大分角が丸くなっていますね。今見ている動きは二度と無いのだろうと思いながら、しばらく見入ってしまいました。上の物が下に行きまた上に上がってくる。切磋琢磨。生々流転。諸行無常。いろいろと考えさせられる世界でした。

3) プレス

重量調整が終わったガラスは特殊な粉が付けられ再び炉の中で熱せられて少し柔らかくした後、プレス担当の方に渡されます。右から左へ受け渡される際に、先程まぶした粉のおかげで、白い四角の加熱皿にくっつかずに、プレス金型に落ちてくれるのですね。左の青い炎のところがプレス機で、目標に近い形にプレスされます。とはいってもプレス加工をすれば必ず熱収縮で形状が変化しますから、その変化の度合いを定められた誤差内に収めていくのですが、もうこれは匠の技としか言いようのない世界で、たたら製鉄や刀鍛冶にも通じるような雰囲気です。機器のパラメーターの設定をするにしても、外気温や湿度からも影響を受けますから、熟練が要求されることは言うまでもありません。

プシュッ!とプレスされるその瞬間は見えないのですが、プレスされたものは更に左に移され、冷却されます。右の人は常にダクトから熱風を浴びていましたが、その左側は至ってクールな世界。2m足らずの空間ですが、沖縄と東北くらいの温度差があるようにも感じられました。季節によっては相当体力を消耗するでしょうね。ちなみに写真に写っているものは、NIKKOR Z 24-70mm f/2.8 Sの前玉でございます。手を合わせておきました。

冷却されたものが少しずつ出てきます(こちらは別のレンズに使われるもの)。

冷却後、再び検査します。とにかくいたる所で、検査です。暗い中、光が当たるレンズは何とも神秘的ですね。

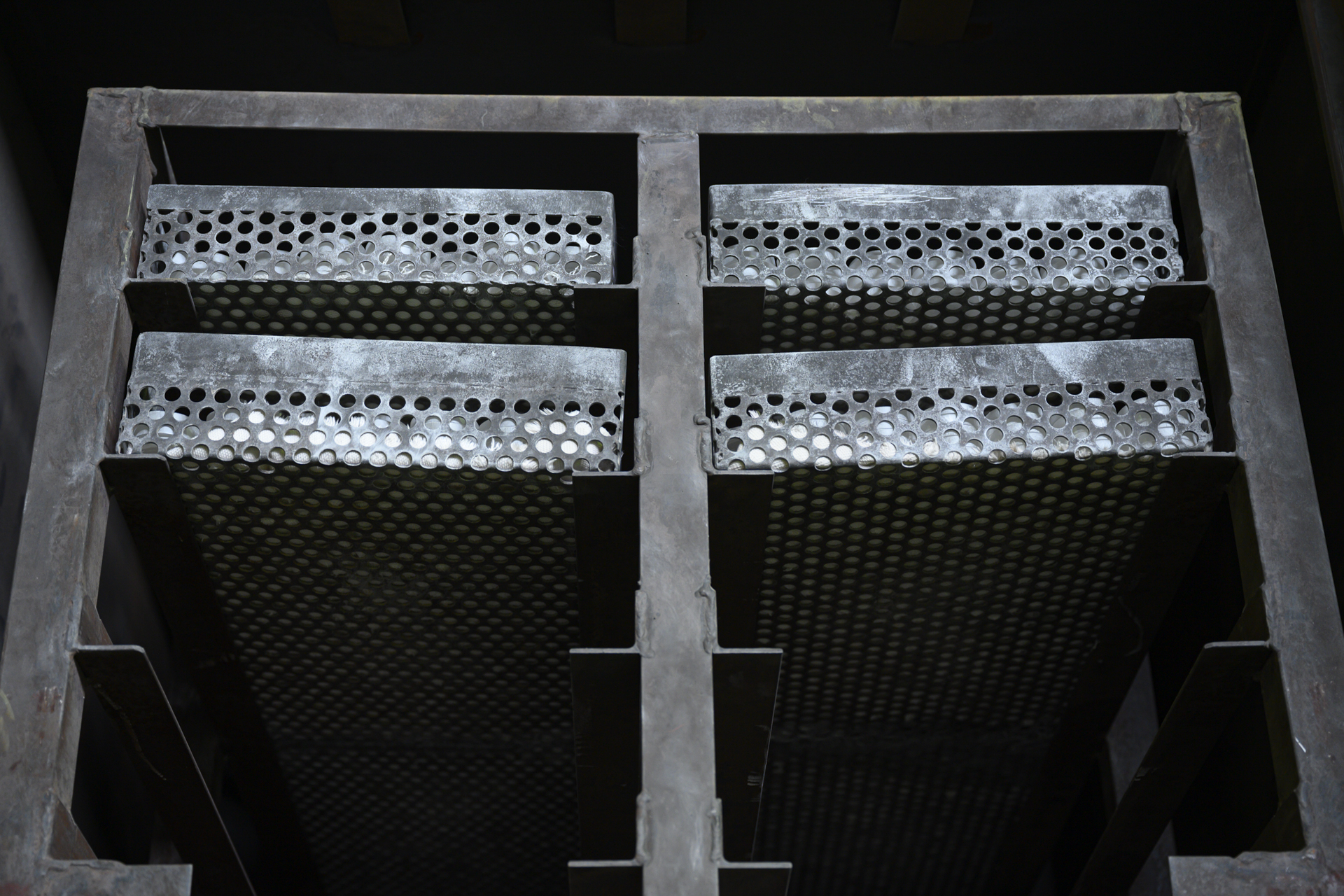

検査にパスしたものは、次の工程を踏まえて専用の金属製の箱に入れられます。

4) 精密アニール

「anneal」とは、「焼き戻す」「鍛える」という意味で、専用の装置の中で再び熱を加えてからゆっくりと冷やすことで、歪みを除去したり屈折率を整えたりします。より緻密に性能を追い込んでいくための、最終工程です。アニールに使われる装置も企業秘密の塊で、これ以上お見せできないことをお詫び申し上げます。

こちらがアニールを経たレンズたち。いよいよ箱詰めです。

5) 箱詰め、出荷

専用のトレーの中に入れられるのですが、ここでも手の感触による最終検査が。この最後の関門をくぐり抜けたものだけが、出荷されるのです。

箱詰めが終わりました!これにて全工程終了。おさらいすると、切断したストリップ材を重量調整し、プレスした後、アニールを経て完成です。もちろん随所に厳しい検査があります。箱詰めされたレンズの卵たちは、栃木ニコンなどに送られ、研磨、コーティングされ、鏡筒に組みこまれていきます。ニッコールを複数お持ちの方。耳を澄ませてみて下さい。ひょっとしたら、同じるつぼ出身のレンズたちが昔話で盛り上がっているかもしれませんよ。

以上、光学ガラス製造の全工程をご紹介いたしました。どちらかと言うと、ドラマチック!と言うよりは、地道に確実にステップバイステップで積み上げていく印象を受けました。とにかく要求通りの製品を作ること、下流の工程でドラマを作れるようにひたすらに精度を極めることが、光ガラスの使命なのかもしれないと感じました。

一通り工場を見学させていただいた後、4名の方に少しお話を伺うことができました。左から、髙橋ゼネラルマネジャー、杉山グループリーダー、髙橋グループリーダー、木村マネジャー。それぞれ、熔解、組成、加工、品質保証を担当されています。皆さん地元出身で、大学で機械、材料、地球資源など、同じ理系の中でも様々な関連分野を専攻された後、就職も地元を希望されたとのことです。先程「組成」という耳慣れない言葉が出てきましたが、これはより高性能なガラスを効率的に作るための材料の組み合わせ、成分比を研究する部門です。これがまた興味深いのですが、材料自体は地球上のそこら辺にあるようなものでほぼ変わっていないものの、近年は成分比をより高度な領域に持っていくことで、異常分散性や高屈折率など特殊なガラスの製造を増やす傾向になっているそうです。確かに、最近のリリース情報にもそういった用語を目にすることが増えていますし、非常によく写るレンズが増えてきているのもうなずけます。もちろん、お値段も上がったと感じるのですが、それは闇雲に営利だけを求めているのではなく、ガラス製造の段階でコストがかかっているのですね。と同時に、少しでも生産性を上げてコストの上昇をできるだけ抑えようという努力が、こういった日々の研究からも見えてくるのです。

また、「デジタルになって要求されるレンズ性能も上がりました。現場も大変になりましたか?Zになってから変わったことはありますか?」と聞くと、そう変わっていないとの答えが。ちょっと意外で拍子抜けしてしまいましたが、理由を聞いて合点がいきました。2つありまして、まず銀塩の頃から既に基準が厳しかったということがあります。確かにニッコールの性能を見れば、すぐに納得出来ますよね。次の理由は、元々ステッパー(半導体製造装置)用のガラスも作っているから、能力の範囲内で目標が達成できるということです。ご存知のとおり、産業用の基準は民生用とは次元が違います。そこで結果を出して来た技術者集団には、デジタル用になろうが、単に目標数値が変わっただけのことでしかないのです。どんなレンズに使われようが、適合する数値を達成することが源流に立つ者の務めなのでしょう。

光ガラスでは大体10年くらいかけていろんな工程を経験して「一人前」とみなされるとのこと。こちらの皆さんはいずれもその一人前で、若手の指導もされていますが、共通しているのは、これまでは若手が先人の技を見て習得していた内容を、後進にどのように正しく、効果的に伝えるかを日々考えているということです。個人差はあるでしょうが、「背中を見ろ」では回り切らなくなっているのは分野を問わず同じなのだなと思いました。

我ら、ニッコール源流の守り人なり。

ご覧頂いた通り、光学ガラスの生産にはきめ細かさやコツコツと確実に冷静に業務を遂行する力が求められます。「口数は多い方ではないかもしれないが、誠実で親切」。秋田にはそういう方が多いと聞きましたが、今回お会いした方々も全くその通りでした。バーっとキャラが立つというよりは、接していくうちに、ジワーッとその温かいお人柄がしみてくる感じなのです(これもニコン的?)。仕事が終わったら飲みに行ったりするのではなく、多くの方がまっすぐ家に帰るのだそうです。また、社内結婚後、ご夫婦とも在籍中の方もいるそうです。なんと素敵なことでしょう。確かに工場や駅周辺はお店も少ないようでしたが、そもそも寄り道をする必要性がないのでしょう。家に真っ直ぐ帰れるということは、羨ましいものです。

また、環境的要素に関しても、なるほどと思わされたことがありました。見学中に何度か工場棟の外に出ることがあったのですが、日差しが痛くなるくらい空気が澄み切っているのに驚きました。そしてその空気が美味しく、深呼吸する度にエネルギーが湧いてきます。地元出身が多いと初めて聞いた時、一瞬なぜ?と思いましたが、愚問でした。湯沢の豊かな風土を見ていると、去る理由が浮かばないのです。その結果地元も潤い、産み出された品物が世界中の人を幸せにしているのです。小林さんも仰っていましたが、秋田に移ってきたのは結果的に大正解だったのだろうと思います。

真っ直ぐな人柄。清廉な空気。どこまでも澄みきった良質なガラスが生まれるのは必然なのです。その意味では、光ガラスの製品は「地産品」とも言えるでしょう。どこのスーパーにでも売っているような野菜より、道の駅にある新鮮で美味しい野菜がなんとなく愛着もわきます。生産者の顔が見えてくる。これがニコンの製品なのだと思います。

Made in Akita. Made in Yuzawa.

光ガラスの皆さんは、ニッコールの源流として、どこまでもクリアな水を、そしてその水勢を、誇りを持って守っています。そして今日も、私達のニッコールのために、混ぜて、熔かして、冷やして、切って、プレスしています。次に撮影する時は、ちょっと思い出してみて下さい。

最後に、お世話になった光ガラスの皆さん、ご協力ありがとうございました。

( 2019.07.01 )