シグマレンズが生まれるまで〜写真で見る生産工程〜

工場内の光景をお届けするにあたって、レンズの生産工程に沿ってご案内します。まず「レンズ」「金属パーツ」「エンジニアリングプラスチック」「プレス」「電子部品」の各分類それぞれで加工が行われ、できあがったものを最終的に一つに組み上げることになります。シグマ会津工場では、この全ての分類の作業を同工場内で一貫して行っています。取材時の時間の都合上、全ての工程をつぶさに見学できたわけでは無いので、全ての工程をご案内できるわけではありませんが、可能な限り以下より皆様にお届けいたします。

工場内の光景をお届けするにあたって、レンズの生産工程に沿ってご案内します。まず「レンズ」「金属パーツ」「エンジニアリングプラスチック」「プレス」「電子部品」の各分類それぞれで加工が行われ、できあがったものを最終的に一つに組み上げることになります。シグマ会津工場では、この全ての分類の作業を同工場内で一貫して行っています。取材時の時間の都合上、全ての工程をつぶさに見学できたわけでは無いので、全ての工程をご案内できるわけではありませんが、可能な限り以下より皆様にお届けいたします。

硝材研磨からコートまで

筆者もレンズの生産工程を間近に見るのは初めての体験ですが、人とは勝手な思い込みをするもので、同行した編集長は半ば冗談めいて、どうやら職人さんが手磨きでレンズを作り上げているようなシーンが存在するかと想像していた模様。実際にはレンズ性能を左右するのは「設計」と設計要求を満たすための広い意味での「工程作り」「品質管理」。もちろん人の感覚が入り込む余地が100%無いわけではありませんが、それはもっと上流の工程(企画・開発設計など)と、「工程作り」そしてそれを維持するための作業といった印象です。それでは、まずは硝材研磨からコートまでの工程をご案内します。

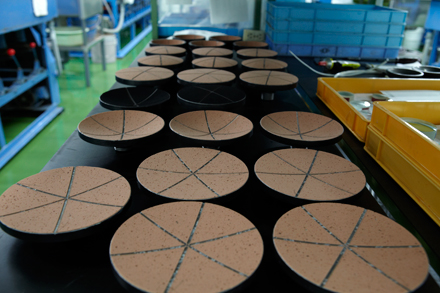

なんだか美味しそうに見えるこの円形のものが、硝材メーカーより納入された初期状態になります。レンズエレメントを構成する1枚のレンズになるわけですが、メーカーに対し設計内容を伝えてオーダー、このような形で納入されるそうです。筆者も硝子をドクドクと溶かしている釜が工場にあって・・・なんて少し想像していたのですが。この状態のレンズを幾つかの工程で磨き上げていくことになります。

まずはざっと機械で削られていきます。

最初の納入段階に比べると、硝材も透き通ってきて、レンズらしくなってきました。

様々な機械で研磨が行われます。

本当に様々な設備機械で研磨が行われていくのですが、基本は茶碗のようなレンズの形状に合わせたものに硝材を載せ、研磨材を塗布しながら設計寸法まで研磨を各工程で進めていくことになります。

各工程でも、もちろんチェック・検査は入ります。

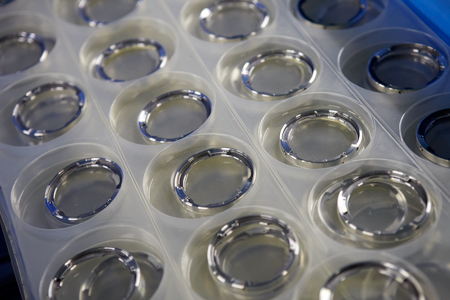

研磨工程が終了し、レンズに薬剤を蒸着させる、いわゆる「コーティング」が行われます。

こうして1枚1枚のレンズが作られていきます。1本のレンズに15-16枚入っていることも珍しくはなく、見学すれば、私たちは殆どガラスの塊をカメラにマウントして使っているのだなと実感する次第。そしてこれは正直な感想ですが、シグマが市場にリリースしているレンズの価格を見ると、よくもあれだけのリーズナブルな価格が設定されるものだと驚いてしまいます。しかも日本国内での生産ですから、さらに驚かされる次第なのです。

ずらっと並ぶ工作機械。レンズを収める鏡銅や、ズーム・フォーカシングを実現する金属製のカム、バヨネットのマウント、レンズ外装からフード、果てはレンズ外装の塗装や印刷まで、一貫して同一工場で作業が行われます。そのありとあらゆる工程を一度に案内していただいたのですが、とても覚えきれません。まさに重層的に徹底して作業工程が集約している印象で、従事するスタッフの高い能力に支えられ、同時に能力を育んでいる印象です。・・・次はレンズの研磨工程以外の光景をアラカルトでお届けします。

これはズーミングの際にレンズ群を移動させるためのパーツです。 非常に複雑な形状をしていますが、一品一品削り出されて作られます。

こちらは固定筒と呼ばれるパーツですが、こちらも加工するのにも様々な工程が発生しそうです。ご案内いただいた山木社長曰く、写真のパーツに限った話ではありませんが、できる限り一度の工程で多くの加工を実現できる工作機械の導入を行うそうです(メーカーに対してかなりのカスタマイズを依頼するため、実際にはワンオフに近い機械になります)。とんでもなく導入費用がかかりそうですが、実際にお聞きした金額は目玉が飛び出そうなものでした。。。

高度に自動化された工程もあれば、人の手に頼る工程も。作業に従事するスタッフの方の手に工作用オイルが染みこんでいく。劣悪な環境という意味では全く無く、そんな事実もないのですが、こんな人の手が丁寧に入る現場を数多く見せられると、本当に製品を粗末に扱えないなと思ってしまいます。

何やら液体に満たされた中に、高圧電流が流れ・・・。

ぱっと見てもにわかには理解し難い工作機械も多数。

エンジニアリングプラスチックとは、強度に優れ、特定の機能を強化した一連のプラスチック群を指しますが、熔解した原料を金型の中に流し込み、射出することで成型を実現します。こちらは工作機械の独壇場ですが、金型の設計と品質がものを言う世界ではないでしょうか。

こちらは、成型/表面処理済みのパーツに印刷を施す工程。いわゆるシルクスクリーン印刷です。レンズの銘板や鏡銅に記された焦点距離等を印刷します。シグマでは塗装ブース等も設置され、すべての表面処理を同一工場内にて実現しています。

各パートのパーツを集約し、クリーンルームの中でレンズの組み立てが行われます。我々取材陣もクリーンルームの中に入るのは大変なため、ウインドウ越しに取材。組み立てが終わると、様々な品質検査工程を通過して、梱包、商品出荷となります。

いかがでしたでしょうか。店頭に並ぶ一連の製品は、とにかく多くの人の手、そして手間暇がかかっているのです。パーツの数だけ、いやそれ以上に、いろんな想いが載せられて市場に製品が並んでいくのが実感できた工場取材でした。さて、次のページからは、シグマ本社に場所を移して、シグマのデジタルカメラについて伺った内容を皆様にお届けいたします。